Покрытая глазурью керамическая плитка

Виды керамической плитки: с глазурью и без

По типу поверхности керамическая плитка подразделяется на глазурованную и неглазурованную. От наличия (или отсутствия) глазури зависит не только внешний вид изделия, но и его техническое свойства.

Глазурованная

Глазурь представляет собой слой стекла, который наносится на кафель перед финишным обжигом. Она может быть прозрачной, белой или цветной, чем, собственно, и определяет декоративные свойства керамики. Также глазурованное покрытие выполняет защитные функции. Прежде всего, обеспечивает устойчивость материала к воздействию влаги и пара. Кроме того, увеличивает степень его твердости.

Одним из примеров глазурованного кафеля является настенная плитка Montana польского производства Opoczno. Продукция доступна в разных цветовых вариантах (белая, серая, черная и др.). Декоративные модели украшены принтами в виде забавных картинок национальной тематики и надписей. Благодаря глянцевой фактуре материал не впитывает в себя пыль и загрязнения, легко моется. На кухне с ним будет хорошо гармонировать хромированная сантехника и утварь.

Неглазурованная

Кафель без глазури имеет матовую текстуру и расцветку, близкую к естественному цвету глины. Различные цветовые вариации получают при помощи пигментов, добавляемых в состав смеси перед обжигом. Дизайн неглазурованной керамики, как правило, скромен и не ярок. Для оформления используются чаще всего такие стилистические решения, как рустика или этно. В качестве примера можно обратиться к ассортименту итальянской фабрики Bayker. Так, модели коллекции Bayker Zanzibar созданы наподобие грубо обработанного камня. Выполненные в натуральных природных тонах, они послужат отличным фоном, основой для создания интерьеров в стиле кантри. Заданную концепцию поддержит соответствующей стилистики мебель, сантехника, аксессуары. Украсить облицовку помогут декоры-вставки с простым растительным орнаментом в виде листьев.

Благодаря особой рецептуре и специальной технологии обработки стеновое покрытие Bayker обладает повышенной прочностью на излом и устойчивостью к механическим повреждениям. В данном случае производитель делает ставку на долговечность. В то же время покупателю необходимо принимать во внимание, что при всей своей износостойкости матовая керамика более требовательна в уходе.

Понравилась статья? Поделитесь с друзьями!

tesser.ru

Глазурь

Глазурь

В МИРЕ НАУКИ. (Scientific American. Издание на русском языке). 1990 №6. 66-74

Древние глазури

Благодаря своим структурным особенностям и световым эффектам на поверхности глазурь выглядит необычайно красиво. Методы, применяемые в материаловедении, дают возможность узнать много нового о развитии техники глазу рования в древностиПАМЕЛА Б. ВАНДИВЕР

ГЛАЗУРЬ — это стекловидное покрытие на керамике, защищающее ее от внешних воздействий и служащее одновременно украшением. Современные промышленные глазури обычно бесцветны и прозрачны (например, на фарфоровой посуде) или окрашены и непрозрачны (на кафеле). Но посетив любой музей искусства, можно убедиться, что глазури обладают гораздо более широким «репертуаром» визуальных эффектов. Глазури на древних египетских амулетах сияют голубизной столь же ярко, как и в тот день, когда их извлекли из обжиговой печи. Совершенно не поблекли сцены, изображенные на древнегреческих вазах, покрытых красной и черной поливной глазурью. Яркие трехцветные свинцовые глазури, «светящийся» селадон и фарфор свидетельствуют о вкусе и могуществе китайского императорского двора.

Задолго до появления синтетических красок и пластмасс древние мастера научились получать глазури, отличавшиеся неповторимостью красок, которые были неподвластны времени и удовлетворяли многим эстетическим потребностям. В большинстве культур обладать глазурованной керамикой считалось престижным. Эти изделия были недоступны простым людям, поскольку приобрести материалы, знание и опыт, необходимые для их изготовления, было весьма сложно. В XVI—XVII вв. европейские монархи, стремясь пополнить свои коллекции китайским фарфором, иногда рисковали своей казной. Большой спрос в Европе на «белое золото» побудил ученых попытаться воспроизвести способ получения фарфора.

В настоящее время исследования, связанные с керамикой, нацелены скорее на изучение ее практических, а не декоративных свойств (см. статью Г. Кента Боуэна «Перспективные керамические материалы»; «В мире науки», 1986, №12). Вместе с тем современные методы, применяемые в материаловедении, открыли новые возможности в исследовании древней керамики. Материаловеды изыскивают способы обработки сырья, которые позволили бы создавать микроскопические структуры, придающие керамике желаемые свойства, такие как способность выдерживать чрезвычайно высокие напряжения и температуры. У исследователей древней керамики подход противоположный: сначала они определяют структурные особенности глазурованного покрытия, после чего устанавливают, какое было использовано сырье и технология для его получения. Проводимые в нашей лаборатории исследования дают возможность проследить развитие техники глазурования в древности; этому аспекту, в отличие от эстетического, обычно уделяется намного меньше внимания. Мы изучаем археологический контекст древней глазурованной керамики, исследуем состав и структуру глазурей и, наконец, пытаемся сами воспроизвести технику глазурования, которой могли пользоваться древние мастера. В конечном счете мы надеемся найти ответы на многие интересующие нас вопросы, включая следующие: какие физические свойства глазури определяют ее внешний вид? какое сырье использовали для получения глазурей и насколько их качество и внешний вид зависели от сырья? какова была последовательность операций при глазуровании? за счет чего удавалось достичь желаемых световых эффектов? Ответы на эти и другие вопросы позволят «взглянуть» на работу творческой мысли древних мастеров и больше узнать о культурных запросах тех обществ, к которым они принадлежали.

КЕРАМИКУ получают из глины, состоящей главным образом из мельчайших (размером менее 10 мкм) частиц алюмосиликатов, весьма распространенных в земной коре. Эти дискообразные частицы расположены слоями, между которыми остаются узкие промежутки. Если в этих промежутках находится вода, то возникают капиллярные силы, удерживающие вместе частички глины и позволяющие им скользить относительно друг друга, что придает влажной глине пластичность.

При обжиге глины ее частицы спекаются и глина обретает твердость камня. Вместе с тем керамика сохраняет некоторую пористость,поскольку при обжиге глина не нагревается до температур, при которых происходит ее плавление. Нагретое до таких температур, керамическое изделие потеряло бы форму под действием собственного веса и превратилось в расплавленную массу. Пористая поверхность изделия из глины покрывается глазурью. Обычно глазурь состоит из мельчайших стеклообразующих частиц, которые при плавлении герметизируют поверхность керамики. Глазурование происходит в печи при непродолжительном нагревании керамики до температур, при которых она еще сохраняет свою форму.

Чтобы лучше понять свойства стекла и глазури, от которых зависит процесс плавления, сравним их со свойствами кристалла. В кристалле атомы расположены упорядоченно и образуют трехмерную решетку. Химические связи между одинаковыми атомами в кристалле распределены равномерно; когда кристалл нагревается, энергия колебаний атомов, занимающих фиксированное положение, увеличивается и при достижении температуры плавления происходит разрыв межатомных связей, и кристалл переходит в менее упорядоченное, жидкое состояние. Стекло же содержит примеси, которые нарушают кристаллографическую симметрию, приближая его к жидким веществам. Вследствие своей аморфности стекло не имеет фиксированной точки плавления и при нагревании постепенно переходит из твердого состояния в пластическое, а затем в жидкое (сиропообразное). За счет флюсов, обладающих неодинаковыми химическими связями, можно менять температуру плавления и стабильность стекла и глазури.

Хотя для получения стекла и глазурей используют одинаковые сырьевые компоненты, включая кварцевый песок, поташ, буру и окислы свинца, между ними имеются существенные различия. В процессе стекловарения расплавленную стекломассу выдерживают длительное время (иногда в течение нескольких дней) при повышенных температурах с тем, чтобы расплавить все сырьевые компоненты, исключить образование новых кристаллов и удалить из стекломассы газы. Глазурь же нельзя долго выдерживать при высоких температурах, поскольку в противном случае начинается плавление самой керамической основы. Вследствие этого глазури часто содержат примеси, такие как кристаллы сырьевых компонентов и пузырьки газа. Именно от соотношения и состава этих примесей зависит внешний вид глазури, которая может быть прозрачной или непрозрачной, иметь гладкую и оптически плоскую поверхность и вместе с тем напоминать сатин, бархат и даже овсяную муку и порождать ощущение глубины, как гагат и агат.

ВНЕШНИЙ ВИД глазури обусловлен световыми эффектами на ее поверхности, на границе раздела между керамикой и глазурью, а также взаимодействием света с веществом, входящим в состав глазури. Микроструктура глазури играет особо важную роль. Размеры частиц от 0,1 до 1 мкм приближаются к длинам волн оптического диапазона и поэтому эти частицы в наибольшей степени влияют на внешний вид глазури. Частицы размером около 100 мкм лежат за пределом разрешения человеческого глаза, поэтому они создают «тонкие эффекты» в глазурованном покрытии.

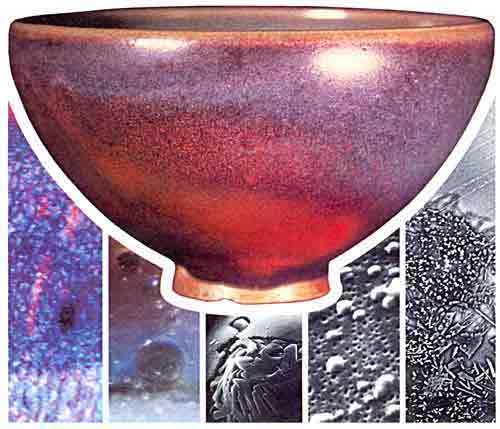

МЯГКАЯ ОПАЛОВАЯ ГЛАЗУРЬ НА ЧАШЕ, относящейся к эпохе Сун (960-1279 гг. н. э.). В глазури этого типа {снимок слева}, полученной путем воспроизведения древней технологии, видны кристаллические области с красноватыми точками на синем фоне. На снимке внизу {второй слева} с 60-кратным увеличением видны пузырьки, отражающие свет. Кристаллы кристобалита {снимок в центре внизу} говори о том, что глазурь длительное время нагревали, а затем медленно охлаждали. Крошечные частицы в эмульсии вытравливали кислотой, в результате чего образовались ямки. Белые шарики {второй снимок справа} - это кристаллические частицы псевдоволластонита, порождающие эффект пятнания. Между глазурью и поверхностью керамики происходил рост игл анортита, образовавших белый слой, который отражает свет {снимок справа}.

На гладкой поверхности глазури происходит зеркальное отражение света, а на шероховатой — рассеяние. Матовая глазурь содержит кристаллы, которые делают поверхность менее гладкой, поэтому свет на ней рассеивается по всем направлениям. Поверхность селадона из мастерских Лунцюаня (Китай, эпоха Сун) слегка шероховата и включает кристаллы кварца размером от 10 до 100 мкм, поэтому на этой поверхности имеет место как рассеяние, так и зеркальное отражение света. Степень отражения и поглощения света зависит от состава глазури. Глазурь, обогащенная щелочными окислами, отражает примерно 4% падающего света, а свинцовая глазурь - 8%, поэтому ее поверхность выглядит более блестящей. Тяжелые элементы увеличивают как показатель преломления, так и отражательную способность глазурованной поверхности.

ТЕМПЕРАТУРНЫЕ РЕЖИМЫ в технологии получения стекла, фритт и двух типов глазурей. Стекло выдерживается при высокой температуре для расплавления примесей и удаления пузырьков газа. В процессе формования стекло может нагреваться несколько раз. Фритта спекается (частично расплавляется) при высокой температуре, быстро охлаждается и измельчается в порошок, наносится как глазурь и подвергается повторному обжигу при более низкой температуре. Прозрачная свинцовая и полевошпатная глазурь выдерживаются короткое время при пиковой температуре (А). Для достижения полупрозрачности глазурь слегка охлаждается (В) с тем, чтобы произошло образование зародышей кристаллизации, а затем выдерживается некоторое время при более высокой температуре для того, чтобы произошел рост кристаллов.

На прозрачных и полупрозрачных глазурях свет поглощается, рассеивается и отражается на поверхности раздела между керамикой и глазурью. Гладкая белая керамика отражает больше света и делает краски более яркими, глазурь же на более темной керамике, которая существенно поглощает свет, выглядит темнее. Во время обжига селадона на указанной поверхности раздела вырастают белые кристаллы анортита (известкового полевого шпата), «маскирующие» керамику, вследствие чего зеленовато-голубая глазурь выглядит ярче и насыщеннее.

Ряд сложных оптических эффектов связан со структурой самой глазури. Для окраски глазури проще и надежнее всего использовать пигменты, такие как черный магнетит и красную окись меди. Более сложный способ заключается в использовании коллоидных красителей, состоящих из микроскопических частиц золота, серебра или меди. Эти частицы создают цветовой эффект на основе поглощения, рассеяния или преломления света.

СВЕТ по-разному взаимодействует с различными глазурями. Свинцовая глазурь {слева} прозрачна и обладает высокой отражательной способностью. Матовая глазурь (в центре) имеет кристаллические выступы на поверхности, рассеивающие свет. Глазурь на селадоне (справа) содержит частицы кварца, пузырьки газа и микроскопические кристаллы, которые преломляют и рассеивают свет. Кристаллический слой на поверхности раздела между глазурью и керамикой также отражает свет.

Наиболее удивительную окраску дают растворы ионов переходных металлов, поглощающих свет различной длины волны в зависимости от концентрации и степени окисления. К ним относятся ионы железа (дающие окраску от желтой и зеленой до коричневой и черной), марганца (от фиолетовой до коричневой), хрома (от розовой до зеленой), кобальта (голубая) и меди (от зеленой до синей). Чтобы применять эти вещества, необходимо хорошо знать их свойства, поскольку энергетические уровни их внешних электронов сильно зависят от состава глазури. Так, медь дает синюю окраску в щелочной глазури и зеленую — в свинцовой. Если к щелочной глазури или стеклу добавить 0,5% раствор окиси железа, то каждый ион железа становится окруженным атомами кислорода, в результате механизм поглощения дает зеленый цвет, как у бутылок из-под кока-колы. Если ион серы или углерода замещает один или более ионов кислорода, то цвет становится коричневым, таким, как у пивных бутылок, поскольку пара железо-сера или железо-углерод поглощает больше света во всем оптическом диапазоне.

Пузырьки газа также влияют на характер распространения света в глазури. Это могут быть пузырьки воздуха, содержащиеся в расплаве, или других газов, выделенных при разложении сырьевых компонентов. Если глазурь расплавляют до относительно жидкого состояния, большинство пузырьков газа поднимается на поверхность, где происходит выделение содержавшегося в них газа. В вязкой же глазури пузырьки газа остаются подобно воздушным пузырькам в пемзе. Глазурь, содержащая большое количество мельчайших пузырьков, выглядит блестящей, поскольку гладкие поверхности раздела между воздухом и стеклом служат отражательными поверхностями.

Другой важной особенностью глазури является присутствие (или отсутствие) в ней кристаллических частиц. Если глазурь содержит 0,5% (по объему) мельчайших частиц размером менее 1 мкм, она выглядит полупрозрачной. Если концентрация частиц составляет примерно 10%, глазурь будет непрозрачна. Кристаллы могут иметь больший показатель преломления, что приводит к преломлению лучей света. Благодаря этому явлению свет проходит больший путь в глазури, отчего создается впечатление большей глубины. Если показатель преломления намного выше, чем у стекла, то лучи света изгибаются настолько сильно, что глазурь становится непрозрачной.

В ТЕЧЕНИЕ тысячелетий древние мастера, изменяя структуру глазурей, добивались удивительного разнообразия визуальных эффектов, включая те, с помощью которых удавалось имитировать драгоценные металлы и камни. Керамика поддается пластичной формовке (обычно намного легче, чем большинство драгоценных металлов) и может принимать гораздо более разнообразные формы и размеры, чем металлы или камни. Благодаря этим свойствам глазурованная керамика стала цениться не как предмет быта, а скорее как предмет роскоши. Чтобы удовлетворить вкусу своих богатых заказчиков, ремесленники применяли множество ими изобретенных технологических приемов. Поэтому изучая древнюю глазурованную керамику, можно видеть, насколько были взаимосвязаны технология и эстетические потребности.

Самым ранним видом глазури в Новом Свете, Юго-Западной Азии и Китае была поливная глазурь — суспензия мельчайших частиц глины в воде часто с добавлением соли или золы в качестве флюса. Поливные глазури подвергаются кратковременному обжигу при низких температурах в пределах 600—1000°С. Эти глазури плавятся лишь частично и поэтому остаются проницаемыми для воды.

Уже в середине шестого тысячелетия до н. э. гончары в Северной Месопотамии знали, что цвет обожженной глины можно менять в зависимости от состава газа в обжиговой печи. «Цветовым компонентом» здесь служит железоокисный пигмент, в избытке содержащийся в гончарной глине. Если газ в обжиговой печи содержит большое количество кислорода, то этот пигмент сохраняет красную гематитовую форму (Fе2О3), тогда как в газе с низким содержанием кислорода он восстанавливается до черного магнетита (Fe3O4). Обнаружив эту закономерность, гончары научились создавать такие условия обжига, при которых глазурь обретала бы ту или иную окраску.

Самыми замечательными образцами керамики, покрытой поливной глазурью, являются аттические вазы (VI—II вв. до н. э.). Глину, из которой изготавливали эти вазы, смешивали с водой и давали отстояться до тех пор, пока не происходило осаждение крупных частиц. Мельчайшие частицы глины и гематита оставались во взвешенном состоянии и вычерпывались. Эта глазурь наносилась на те места керамики, которые, по замыслу художника, должны быть черными. Сосуд затем обжигали в печи с малым содержанием кислорода, вследствие чего вся его поверхность, благодаря окиси железа, приобретала черный цвет. При этом мельчайшие частицы поливной глазури спекались с поверхностью, тогда как более грубые участки оставались «открытыми». В конце обжига и во время охлаждения в печь добавляли кислород и эти пористые участки становились красными. Участки же, покрытые глазурью, были почти полностью защищены от кислорода, и поэтому их цвет оставался неизменным - черным.

ВАЗА (СЕЛАДОН) из мастерских Лунцюаня, изготовленная в XII в., является одним из самых замечательных произведений искусства из керамики. Пузырьки и частицы кварца, заметные на снимке (справа вверху), заставляют глазурь как бы светиться и создают впечатление глубины. На фотографии, полученной с помощью электронного микроскопа (справа внизу), видны частицы кварца и иглы анортита, рассеивающие свет.

ТАКОВА БЫЛА в общих чертах техника поливного глазурования, применявшаяся с теми или иными модификациями. Все поливные глазури имели общий недостаток — они были проницаемыми для воды. Однако недавно мы обнаружили исключение из этого правила; я имею в виду керамику, найденную в Годин-Тепе в Западном Иране. Известная как расписная керамика Сех-Габи и датируемая серединой четвертого тысячелетия до н. э., она была изготовлена из известковой глины кремового цвета и покрыта блестящей черной глазурью. Проведенный нами анализ показал, что состав этой глазури такой же, как и у поливной, однако она обжигалась при более высокой температуре (1050°С) и в течение большего времени, чем глиняная основа, обжиг которой производился при температуре 800°С. Этот процесс был возможен только в том случае, если глазурь предварительно обжигалась при высокой температуре, а затем тонко измельчалась, смешивалась с водой и после этого наносилась на поверхность глиняного сосуда и обжигалась при более низкой температуре. Этой технологией пользовались недолго; она не получила распространения и не была передана последующим поколениям. Керамика Сех-Габи остается единственным известным примером глазури высокотемпературного обжига, относящейся ко времени, предшествовавшему середине второго тысячелетия до н. э., когда в Китае появилась глазурованная керамика.

На Ближнем Востоке первые стекловидные глазури были созданы скорее каменщиками, а не керамистами. В Египте это был голубой фаянс под бирюзу и лазурит. Примерно в четвертом тысячелетии до н. э. каменщики обнаружили, что можно получать похожий на камень материал путем формования теста, состоявшего из дробленой кварцевой породы, натриевого или натрий-калиевого флюса, дробленого известняка или малахита и воды, с последующим обжигом. К раствору добавлялась медная соль, которая, вместе с другими флюсами, выкристаллизовывалась на поверхности. При обжиге флюсы плавятся и образуют полупрозрачное синее стекловидное покрытие. Второй метод, относящийся примерно к XXIII в. до н. э., заключался в обжиге кварцевых предметов, погруженных в порошок из солей меди, негашеной извести и древесного угля; соли испарялись и образовывали на поверхности глазурованное покрытие. Этот метод, возможно, до сих пор используется в Иране для изготовления бус. Мастера по фаянсу разработали также третью группу методов, в которых глазури фриттовались, дробились в порошок и наносились на поверхность предметов, имевших кварцевую основу.

В Египте развитие техники глазурования, особенно на ранних этапах, проследить довольно сложно. По мере ее распространения (или повторного открытия) в другие регионы Ближнего Востока она претерпевала различные изменения. Эти изменения можно даже обнаружить при анализе глазурованных керамических изделий, изготовленных, как предполагается, в одной мастерской.

Примерно в середине второго тысячелетия до н. э. египетские мастера впервые начали изготавливать большое количество стеклянных бус и сосудов; они также начали использовать порошкообразное стекло на кварцевой основе для получения декоративных слоев на мебели и архитектурных сооружениях. Эта технология позволила расширить цветовую гамму от традиционных зелено-голубого, темно-фиолетового, коричневого и черного до желтого, зеленого, кобальтовой сини, фиолетового и оранжевого. Изделия, относящиеся ко временам Римской империи, свидетельствуют о том, что египетские мастера применяли эти фриттованные глазури на светло-коричневых глиняных предметах. Эти глазури более похожи на стекло и не имеют блеска, свойственного фаянсу.

Интересно, что предварительно фриттованные глазури были «открыты повторно» в новое время как средство, позволяющее избежать таких дефектов, как пузырьки и нерасплавленные частицы. Такие глазури также позволяют решить проблему токсичности, присущую свинцовым глазурям, которые при неполном расплавлении содержат непрореагировавшие окислы свинца, способные растворяться в слабокислых пищевых продуктах, таких как апельсиновый сок. Предварительно фриттованная глазурь обеспечивает полное расплавление свинцовых частиц в стеклянной структуре.

Таким образом, на Ближнем Востоке каменщики, а не керамисты создали технологию, которая отличалась от поливного глазурования и давала возможность получать широкий спектр цветов и блестящие покрытия. Фаянс, стекло и глазурь использовались для имитации благородных металлов и украшения архитектурных сооружений — т. е. отвечали эстетическим потребностям правящего класса. Глазури могли бы также служить для украшения и защиты поверхности глиняных сосудов, однако для этих целей уже использовались другие методы, такие как украшение поливом и покрытие водонепроницаемыми смолами.

ОДНОЙ из причин, почему поливныe глазури редко встречаются на Ближнем Востоке, является то, что глина в этом регионе относится к пирофиллитовому типу, пригодному лишь для низкотемпературного обжига. Эту глину трудно обрабатывать и ее часто находят в морских или речных отложениях, изменчивых по своему составу. Глина, содержащая известь, плохо обжигается; при температурах 800—850 °С она легко растрескивается, при температурах же выше 1000 °С более устойчива, однако деформируется, а затем плавится. Кроме того, печи, изготовленные из слабой глины, не способны выдерживать многократного обжига. Таким образом, отсутствие сырья должного качества, а также социальные и исторические условия сдерживали развитие техники поливного глазурования в указанном регионе. Поэтому глазури высокопемпературного обжига, полученные из такого сырья, как известняк, появились лишь в Римскую эпоху.

У китайских керамистов, наоборот, было в избытке прекрасной огнеупорной глины и материалов, позволивших им превратить свое дело в искусство, не уступающее по своему уровню изобразительному искусству Запада. Анализ китайских глазурей, выполненный как в нашей лаборатории, так и китайскими учеными, позволил установить, что в Китае техника глазурования развивалась непрерывно. Этот процесс включал в себя применение новых материалов и изобретение или усовершенствование средств достижения новых визуальных эффектов.

Успешному развитию техники глазурования в Китае способствовали два главных обстоятельства: раннее достижение высоких (более 1000°С) температур обжига и открытие глазуреобразующих камней — неглинистых минералов, таких как известняк и «китайский камень» (частично выветрелая смесь серицитовой глины и кварца), которые можно использовать для приготовления глазури, обжигаемой при высокой температуре. Первое обстоятельство связано с наличием во многих районах Китая мощных (иногда до сотен метров) лёссовых отложений. Лёсс состоит главным образом из кварца и поэтому имеет высокую точку плавления, что делает его прекрасным материалом для высокотемпературных обжиговых печей. Для сооружения обжиговой печи в Китае достаточно было выкопать на склоне горы углубление, утрамбовать его стенки и проделать вентиляционное отверстие. К 1500 г. до н. э. в Китае обжиг гончарных изделий был в основном высокотемпературным (1100-1200°С).

СУЩЕСТВОВАНИЕ РАЗЛИЧНЫХ видов глазурей обусловлено разнообразием сырьевых материалов и технологий. Аттический сосуд (7), относящийся к V в. до н. э., украшен черной поливной глазурью. На микрофотографии {слева вверху} видны спекшиеся частицы на грубой глиняной поверхности. Для египетского фаянса (2) характерна стекловидная глазурь. Великолепный кубок (800—900 гг. до н. э.) глазурован путем плавления солей меди, выступивших на поверхности керамики. Рядом с кубком изображены бусы, изготовленные по «египетской технологии» в лаборатории автора, и инкрустация (1450 г. до н. э.). Ниже слева изображен керамический лев (3) (1500 г. до н. э.) длиной около бОсмиз храма Иштар в Нузи(Ирак). Это самое большое из сохранившихся глазурованных керамических изделий древности. Китайский сосуд (4), относящийся к VIII в., глазурован блестящей свинцовой глазурью. Пиала (5), изготовленная в эпоху Сун, имеет «пятнистый» декор. Ярко окрашенные надглазурные эмали украшают тарелку (б), относящуюся к началу XVIII в. На микрофотографии (справа) видны мельчайшие частицы гематита в красной эмали. Внизу показана турецкая плитка (7) с ярким рисунком под свинцово-щелочной глазурью.

Идея использовать глазуреобразующие камни, возможно, впервые пришла в голову керамистам, когда они наблюдали результаты чрезмерного обжига поливных глазурей, содержащих глину, известняк и слюду; отложения золы из обжиговой печи, вероятно, служили в качестве флюса для частиц глазуреобразующего камня. Во втором тысячелетии до н. э. китайские керамисты использовали два типа таких камней: известняк и китайский камень. Китайский камень стали впервые добавлять в саму керамическую массу — процесс, достигший совершенства с появлением в IV—VI вв. н. э. фарфора. Каолин, который сейчас является самым распространенным компонентом, стали добавлять лишь позже.

В XI в. н. э. керамисты в Северном Китае начали изготавливать для императорского двора великолепный фарфор,носивший название «цзюнь» и «ру», цвет которого описывали как «синее небо после дождя». Изделия «цзюнь» отражают необычный способ создания текстуры, похожей на камень. Глазурь выдерживалась при температуре 1200°С, а затем медленно охлаждалась, образуя эмульсию из двух похожих на стекло жидкостей. Подобно маслу и уксусу, эти две жидкости более устойчивы сами по себе, чем в смеси, и образуют мириады крошечных шариков диаметром десятки и сотни нанометров. Обе фазы имеют различные показатели преломления, поэтому лучи света при переходе из одной фазы в другую изгибаются. Чем больший путь проходит свет, тем больше впечатление глубины. То же явление можно наблюдать, если встряхнуть бутылку с приправой для салата, содержащую смесь масла с уксусом. По отдельности эти жидкости прозрачны, тогда как их смесь полупрозрачна.

В 1127 г. двор бежал на юг Китая, и в Гуанчжоу была основана династия Южная Сун. Гончары начали осуществлять интенсивную «исследовательскую программу», с тем чтобы сделать местный фарфор «жу» отвечающим вкусу двора, ценившего декор под «жадеит». Результатом этих усилий явился знаменитый гуаньский («имперский») селадон и селадон из мастерских Лунцюаня. Лунцюань был торговым городом к юго-западу от Гуанчжоу, где селадон изготавливали преимущественно на экспорт. Замечательной особенностью селадоновых глазурей является их полупрозрачная, шелковистая структура, с цветом от светло-зеленого, морского, до серо-зеленого.

Для мастеров, изготавливавших селадон, исходными были глазури «жу», однородные, тонкие, прозрачные глазури, окрашенные окисью железа с оттенками от коричневого до зеленого и желтого. Как они получали селадон из материалов, шедших на изготовление керамики «жу»? Глазури «жу» были жидкими из-за высокого содержания в них оксида кальция. Селадоновые глазури были в 10 раз более вязкими; для того чтобы глазурь не была текучей, в ней уменьшали содержание оксида кальция. Кроме того, селадоновые глазури, в отличие от глазури «жу», содержали множество кристаллических частиц, главным образом тончайшие иглы анортита длиной в несколько микрон и сферические частицы псевдоволластонита.

Изучая химический состав глазури, мы обнаружили, что участки с высоким содержанием гидроксида калия и оксида алюминия и низким содержанием извести содержат главным образом анортит, тогда как участки с высоким содержанием извести содержат в основном псевдоволластонит. Эти локальные вариации состава были неслучайными и достигались путем объединения грубо измельченных сырьевых компонентов, таких как известь, с китайским камнем и золой и неполного их перемешивания. Поскольку в керамике «жу» те же материалы были тонко измельчены и хорошо перемешаны, то особенности структуры селадона не были следствием небрежности керамистов, а обусловлены особенностями технологии.

Процесс обжига также претерпел изменения. Нерастворенные частицы кварца в селадоне окружены расплавленным диоксидом кремния; это свидетельствует о том, что глазурь выдерживалась длительное время при высокой температуре, но не настолько долго, чтобы произошла перекристаллизация расплавленного диоксида кремния в кристобалит (одну из кристаллических фаз диоксида кремния). Исходя из результатов эксперимента с воспроизведением технологии, мы заключили, что селадоны обжигали при температуре 1200— 1250deg;С, а затем охлаждали в течение многих дней. В результате в глазури образовывались кристаллы анортита и псевдоволластонита. Спустя почти девять веков после изобретения селадона, инженеры стекольного завода Корнинга создали аналог Корелльской посуды. Изделие формуется как прозрачное стекло и затем помещается в печь с регулируемой температурой, позволяющей кристаллам осаждаться и расти. В этом процессе стекло упрочняется и становится матово-белым.

ХИМИЧЕСКИЙ СОСТАВ глазурей, определенный в лабораторий автора.

Другой известной глазурью, в которой образуются кристаллы, является глазурь «жиань» или «теммоку». Этот тип глазури содержит примерно 10% окиси железа. Когда ее выдерживают в вязком, но расплавленном состоянии в обжиговой печи продолтельное время, происходит рост «снежных хлопьев» гематита, имеющего золотистую окраску, и серебристого магнетита. При увеличении температуры глазурь становится текучей, поэтому кристаллы могут растворяться и стекать вниз ручейками, образуя структуру «заячий мех».

По мнению исследователей, такие глазури, как селадоновые, «жу» и «жиань», появились в Китае вследствие крупномасштабного производства керамики, обжигаемой при высоких температурах. По мере того как обжиговые печи увеличивались в размере с целью повышения производительности, время обжига при максимальных температурах и охлаждения увеличивалось, и одним из «случайных» результатов было образование кристаллов. Керамисты заметили это, и когда их заказчикам понравилась соответствующая структура, научились получать ее. Современные керамисты настолько «привыкли» к эффективности, что «неэффективные» методы, применявшиеся в эпоху Сун, — грубый помол, плохое перемешивание и длительный обжиг — трудно понять и воспроизвести.

ПОСЛЕ ОТКРЫТИЯ глазуреобразующих камней следующим важным достижением стало получение свинцовых глазурей. Археологами пока точно не установлено, где впервые появились такие глазури (в Средиземноморье, Юго-Западной Азии или в Китае), однако они согласны в том, что эти глазури существовали во всех трех регионах примерно 2000 лет назад, в это время происходило укрепление Римской, Парфянской и Ханьской империй и налаживалась интенсивная торговля между ними.

Свинцовые глазури были получены из нового класса глазуреобразующих камней, содержащих свинец. Эти глазури могут измельчаться и наноситься непосредственно. Они обжигались при низкой температуре (от 800 до 1000°С) и давали широкое разнообразие цветов. Эти глазури имеют блестящую поверхность вследствие своей высокой отражательной способности. Свинцовые глазури могли наноситься очень тонким слоем и поэтому использовались для имитации серебра на фарфоре. Главным их недостатком было то, что они обладали высокой текучестью.

В эпохи Сун и Мин свинцовые глазури служили основой для надглазурных эмалей: ярко окрашенных глазурей, которые фриттовались, а затем наносились кистью или напылялись на уже обожженную глазурованную поверхность. Изделие затем обжигали второй раз при низкой температуре с тем, чтобы эмаль спеклась с глазурованной основой. Эти эмали плавятся при температуре примерно 800°С. Надглазурные эмали служили в основном для украшения фарфора, который должен обжигаться при такой высокой температуре, что большинство красок разложилось бы и проникло в глазурь.

В XII в. персидские мастера независимо создали надглазурные эмали из свинцовых глазурей для керамики, называемой минаи. Вообще же керамисты на Ближнем Востоке предпочитали окрашивать изделия так, чтобы краска находилась под глазурью (подобно китайской «бело-голубой» традиции). Эта техника достигла совершенства в производстве турецкой плитки в период правления (1520—66) Сулеймана I Кануни. Плитки украшены роскошным цветочным орнаментом под блестящей прозрачной свинцовой глазурью. Чтобы увеличить контраст между красками и основой, светло-коричневые глиняные плитки сначала покрывали слоем белой кварцевой пасты. Изготовление глазурей требовало особой тщательности.

Древние мастера получали голубые, зеленые и бирюзовые фритты, используя кобальт и медь. Некоторые фритты имели более высокий показатель преломления, чем прозрачная глазурь и поэтому давали более насыщенные тона. Красный, серо-зеленый и черный тона достигались с помощью устойчивых пигментов, таких как окись железа, хром и хромит. Кафель Изник был вершиной искусства глазурования, восходящего к фаянсовой традиции Ближнего Востока.

СОВРЕМЕННЫЕ ученые обычно не уделяют внимание тому обстоятельству, что развитие той или иной технологии могло происходить вне контекста научно-технической революции на Западе. А ведь именно античными мастерами были изобретены и усовершенствованы сложные и разнообразные технологии изготовления керамики, часто не уступающей по своему качеству нынешним высокотехнологичным образцам. Современные аналитические методы и приборы позволили нам узнать об их достижениях.

Полученная нами информация будет представлять интерес как для керамистов, так и для историков и знатоков. В начале 80-х годов китайские специалисты, изучив древнюю технику производства селадона, изготовили столь точные копии селадона XIII в. из мастерских Лунцюаня, что они способны ввести в заблуждение даже экспертов. Осознание того, что внешний вид глазурованной керамики связан с физическими, геологическими, культурными и историческими факторами, позволит еще выше оценить шедевры, созданные древними керамистами.

www.plitka.vinllc.ru

Керамическая плитка простыми словами | volk.by

Керамическая плитка для профессионалов и чайников. Часть 1

(По лекции Роберта Даниелса, исполнительного директора TCNA (Совет по Плитке Северной Америки).

Вы считаете себя чайником или плиточным гением? Возможно, если вы уже в этом бизнесе, то вы находитесь где-то посередине.

У вас имеются некоторые знания, но вы можете приобрести их еще больше и пользоваться ими. Я работаю в плиточном бизнесе более 15 лет, и каждый рабочий день мое внимание привлекает что-нибудь новое. Знаний никогда не бывает достаточно. Даже если по условной десятибалльной шкале знаний вы имеете 8 или 9 баллов, можно поспорить, что уже имеется что-либо новое, которое требует дальнейшего изучения.

Возможно, вы когда-нибудь уже встречали суперпродавца в большом магазине по продаже напольных покрытий, в торговой точке по продаже плитки или магазине складского типа? Кого-либо, кто говорит: “ Конечно, вы можете уложить плитку поверх древесно-волокнистой плиты. Я всегда так делаю. И конечно, положите на основание лист фанеры, которая отлично выровняет ваш пол. Герметик, что это? Я никогда не заполняю швы герметиком, они тогда плохо выглядят”.

Затем “дизайнер по интерьеру” говорит: “Меня не волнуют технические требования. Мне интересно только как это будет выглядеть. Я не хочу никаких контрольных швов, они могут испортить вид облицовки”. Похоже, что такие вещи может произносить гений? Когда покупатель слышит это, он может поверить, потому что это говорит “эксперт”!

Невозможно в течение 45-минутной сессии познакомить аудиторию со всеми аспектами керамической плитки от завода до облицовки. Моей целью является короткое обсуждение тем, которые наиболее часто привлекают наше внимание.

О плитке простыми словами

Керамическая плитка сама по себе является сложным предметом. Давайте уберем все сложное и сделаем ее простой. Существует два основных типа плитки:

- плитка, которая сделана методом экструзии (выдавливания) из натуральной глины или сланца, - плитка, которая сделана методом прессования порошка.

Оба типа плитки могут быть покрыты глазурью или обожжены как неглазурованная плитка.

Глазурь - это керамический материал для покрытия поверхности, который используется для того, чтобы придать плитке определенный вид. Можно сформулировать это по-другому: любой тип керамической плитки может быть глазурованным или неглазурованным. Это относится и к керамограниту.

Что такое керамогранит? Это плитки с коэффициентом поглощения воды меньше 0,5%. Вы спросите, как плитка может поглощать воду? Ведь это плотное тело, состоящее из минералов, которое обожгли при высокой температуре и оно совсем не похоже на губку. Ответ – может. Попробуйте сначала высушить плитку, затем взвесить, после этого намочить в воде и опять взвесить. По изменению веса можно определить величину поглощения воды плиткой в %. (Вес после намачивания минус вес в сухом виде, деленный на вес в сухом виде и есть водопоглощение в %).

Поглощение воды плиткой зависит от выбора сырья, используемого для тела плитки, и процесса производства. Воду поглощает само керамическое тело плитки, а не глазурованная поверхность. (Фактически глазурь можно удалить с поверхности для проведения теста). На основе способности плитки поглощать воду построена классификация плитки. Настенные плитки имеют абсорбцию (влагопоглощение) 7-20% (да, верно, это много). Вот почему вам не следует использовать настенную плитку снаружи, где она может промерзать. Вода может поступать в плитку в то время, когда идет дождь или снег, из бассейнов и фонтанов, и даже из конденсирующейся влаги. И тогда плитка увеличивается в объеме, а когда промерзает, то может растрескаться. Поэтому ее нельзя использовать для наружных работ в большей части России.

Настенная плитка изготавливается для крепления на стенах (хотя она также может быть использована для облицовки стоек и иногда может применяться для пола). Она должна быть красивой, так как часто находится на уровне глаз или рядом с полем зрения. Размер плиток должен быть одинаковым, так как часто между плитками имеется совсем маленькое расстояние, называемое затирочными швами. Относительно мягкое тело плитки легко режется и поэтому ее удобно подгонять к различным изгибам (включая круглые отверстия для водопроводной арматуры), и она способна хорошо приклеиваться к стене, не соскальзывая в процессе укладки.

Теперь скажите мне, можно ли использовать плитку с величиной водопоглощения равной 7-20% (обычная величина составляет 12-14%) во влажных местах? Фактически, глазурованная поверхность непроницаема для воды и действует как барьер, когда эта плитка используется в ванной комнате, душе, бассейне и других местах, где имеется вода. Но вода будет проникать в затирочные швы независимо от того, как аккуратно работал плиточник. Это значит, что во влажных местах необходимо использовать специальные материалы для защиты основания, такие, например, как жидкие или твердые водонепроницаемые мембраны или цементные плиты.

Следует упомянуть, что хотя некоторые плитки могут быть глазурованными и неглазурованными, неглазурованные плитки используются меньше, так как они поглощают слишком много воды и при их производстве на первом месте стоит декоративный эффект.

Напольные плитки изготавливаются методом сухого прессования и величина абсорбции воды у них бывает от нуля до пяти процентов. У них более низкая абсорбция, чем у настенных плиток, потому что тело таких плиток сделано более плотным. Они должны быть достаточно твердыми, так как по ним ходят.

Вы спросите, как можно путем прессования порошка получить прочную плитку? Порошок ведь не прочный? Минеральные компоненты для тела плитки размалываются до очень маленьких частиц (подобно пыли) и затем спрессовываются под очень большим давлением, формируя тело плитки. Если все частицы одного размера и очень маленькие, то их можно спрессовать в прочное тело, в котором они сплавляются во время обжига в печи и плитка после этого превращается в крепкое, плотное тело, с низкой способностью поглощать влагу. Небольшое количество влаги все- таки остается в теле плитки во время прессования (около 5%, если вас интересуют детали). Это необходимо для того, чтобы плитка сохраняла форму. Затем плитка высушивается, и содержание влаги составляет уже 2% перед тем, как поместить плитку в печь. Большая часть плитки сегодня – плитка одного обжига. Это значит, что она проходит через печь только один раз. Поэтому, если плитка будет глазурованной, то она покрывается глазурью после высыхания и затем обжигается при высокой температуре (больше 1000 градусов по Цельсию).

Сегодня процесс глазуровки плитки - очень сложный процесс. Современные заводы с большими объемами производства имеют в изобилии различные приспособления для нанесения глазури, установленные на транспортерных глазуровочных линиях. Используются методы шелковой трафаретной печати, глазурование поливом, нанесение сухой глазури распылением, печатные валы, текстурирующие машины и другое. На некоторых заводах применяется 15 или больше видов глазуровочных материалов на одной серии изделий, перед тем как плитка пойдет на обжиг. Почему? Это делается для того, чтобы плитка выглядела естественно и была выбрана как бы случайно, наугад. Копировать природу значительно труднее, чем делать обычные, ровно окрашенные плитки. А ведь нехорошо дурачить матушку-природу, не так ли?

У некоторой плитки способность поглощать воду также меньше 5%. Когда она прессуется, образуется плотная поверхность, которая уменьшает способность плитки к окрашиванию, и поверхность такой неглазурованной плитки становится менее пористой. Ее можно сделать очень толстой и, следовательно, прочной. Благодаря этому такая плитка широко используется при облицовке складских помещений, мест быстрого питания с высокой степенью пешеходной нагрузки, на молочных фермах, мясоперерабатывающих заводах и других местах, где имеют первостепенное значение прочность плитки и ее способность к очистке. Если используется неглазурованная плитка (как это обычно и делается), то она будет служить очень долго благодаря тому, что на ней нет тонкой поверхности, которая изнашивается со временем.

А теперь о самой последней новинке: керамогранит полной прокраски. Пожалуй, это один из самых непонятных продуктов, судя по количеству телефонных звонков и по имеющимся публикациям. Говоря проще, это плитка из упомянутой выше категории неглазурованных плиток, но эта плитка имеет степень абсорбции ниже 0,5%. Это очень низкий показатель и говорит о высокой плотности и прочности плиток. Из-за того, что они такие плотные, их можно оставлять неглазурованными и использовать для пола. Если они не имеют глазури, которая со временем изнашивается, то цвет и вид плиток будет оставаться неизменным в течение очень долгого времени, может быть даже тысячелетий, не доставляя больше дополнительных хлопот. Так как цвет этих плиток однородный по всей массе тела плитки, то их можно шлифовать и полировать как камень. С помощью шлифовки можно получать плитки разных размеров и добиваться точной геометрической формы. Такая плитка позволяет также делать тонкие затирочные швы.

Позвольте мне вставить несколько слов о затирочных швах. Затирка используется для заполнения пространства между плитками. Современные допустимые отклонения для размера плиток разрешают получать в итоге довольно широкие варианты фактического размера плиток (ANSI A137). Неглазурованные плитки могут иметь отклонения до 3% и классифицироваться как плитки, соответствующие стандарту. Новые стандарты ISO допускают отклонения до плюс или минус 1%, но для плитки размером 30х30 см это составит плюс или минус 3 мм. Если одна плитка больше, а другая меньше, колебание составит 5мм. При определении ширины затирочного шва необходимо учитывать эти потенциальные изменения размера. Производители могут сортировать плитку в зависимости от размера (так называемый калибр) и соответственно делать маркировку на ящиках. Вам тогда необходимо помнить о том, что надо использовать в работе плитки одного калибра. Тем не менее, размер все равно может варьировать от плитки к плитке, и будет необходимо подбирать соответствующую ширину затирочного шва.

Но если керамогранит такой совершенный, то почему бы ни использовать его везде? Это невозможно хотя бы потому, что из-за того, что онимеет абсорбцию близкую к нулю, вытекают определенные последствия. Во-первых, будет труднее наносить клей, чтобы приклеить такую плитку. Настенная плитка, со своей высокой способностью поглощать воду, быстро схватывается с клеем и хорошо приклеивается к вертикальной поверхности. Вы также можете использовать и керамогранитна вертикальной поверхности, но он будет нуждаться в дополнительной механической поддержке, пока клей схватывается, например, при помощи пластиковых разделителей. Мы рекомендуем пользоваться наиболее подходящим для этих плиток цементным латексным раствором или эпоксидным клеем.

Во-вторых, такую плитку труднее резать. Плиткорез вашего дедушки или карбидный резак подвергнется серьезному испытанию, когда вы будете резать этот продукт. Вам будет необходим электрический плиткорез с алмазным лезвием для влажной резки. Ни при каких обстоятельствах не пользуйтесь электрической пилой с сухим лезвием для резки плитки или других продуктов, содержащих кварцевую крошку. Не следует вдыхать пыль, образующуюся резки такого материала, даже если медики еще только просчитывают риск.

В-третьих, хотя степень абсорбции очень низкая, из-за того, что поверхность неглазурованная, она все равно будет мелкопористой, что ведет обычно к образованию пятен на поверхности. Вы в этом убедитесь, если прольете чернила на ваш пол. Производители решают эту проблему, покрывая поверхность неглазурованной плитки прозрачной глазурью.

В-четвертых, до сих пор диапазон цвета и отделки для керамогранита полной прокраски очень ограничен и цвета более похожи на исходный цвет плитки. На решение этой проблемы направляются усилия, и на рынок уже поступает много плиток разных стилей и цветов.

Вернемся теперь к глазурированному керамограниту. Он может иметь низкую абсорбцию, близкую к нулю, но в основном выпускаемая продукция имеет величину абсорбции 2-3%, для того чтобы улучшить склеивание, облегчить операцию резки и увеличить морозостойкость. Эти плитки с низкой абсорбцией от 0 до 5% можно использовать для наружной отделки, даже там, где возможно промерзание.

Мы еще не обсудили мозаичные плитки. Что это такое? Это маленькие плитки, которые могут быть глазурованными и неглазурованными. Они обычно имеют размер меньше 36 кв. см и обычно закреплены на листах на заводе, для того чтобы сэкономить время при укладке. Кто захочет укладывать маленькие плитки одну за другой на площади 3600 кв. метров в торговом центре? Они прочные, имеют низкую абсорбцию и некоторые реальные преимущества.

Благодаря своему маленькому размеру (максимум 5,6 х 5,6 см), они хорошо укладываются на поверхность любой формы, например, в душевой комнате. Мозаичные плитки позволяют сделать много дренажных канавок, чтобы уменьшить скольжение, и дают возможности для создания разнообразных геометрических дизайнов. Недавно они стали популярными в качестве акцента для больших плиток. Если мозаичные плитки оставлены неглазурованными, они прослужат очень долгое время.

А теперь, в конце, немного о глазури. Глазурь – это тонкое покрытие плитки, которое может и будет со временем изнашиваться. При выборе глазурованной плитки очень важно учитывать возможную область применения плитки, на которую указывает класс товара. В настоящее время в отрасли чаще всего для оценки покрытия из глазури используется классификация ISO (Международной организации стандартов):

0 – Плитка только для декоративных целей (нельзя тереть)1 – Для мест, где не ходят (для укладки на стены)2 – Для мест с небольшим движением (например, в ванной комнате в тапочках или босиком)3 – Для внутренних жилых комнат (кухни, солярии и др.)4 – Для коммерческих зданий с небольшой плотностью движения (офисы, выставочные залы, вестибюли)5 – С высокой интенсивностью движения (торговые центры, объекты быстрого питания и др.)

И в конце, немного о коэффициенте трения. Каждая страна устанавливает свои нормы. В Европе категория R9 (плитка, выдерживающая скольжение под углом от 6 до 10 градусов) рекомендована для школ, домов и больниц, категория R10 (выдерживающая скольжение под углом от 10 до 19 градусов) рекомендована для туалетов, специальных складов, гаражей и ресторанных кухонь, R11 (от 19 до 27 градусов) рекомендована для холодильных камер, молочного производства и гладильных, и R12 (от 27 до 35 градусов) рекомендована для промышленных кухонь, производственных помещений по производству и обработке сахаров, мяса и прочих продуктов.

Но после того, как плитка будет установлена, необходимо поддерживать ее в чистоте. Керамическая плитка водонепроницаема и остающиеся на ее поверхности вещества, такие как пролитая вода, жир, кожура банана и другие необходимо немедленно убирать, иначе коэффициент трения возрастет. Плитку можно изготовить с высокой степенью сопротивления скольжению, но потом ее будет трудно чистить. При выборе плитки надо руководствоваться здравым смыслом.

http://www.etoprosto.ru

volk.by

Производство современной плитки

Производство современной плитки

При производстве современной плитки применяются более разнообразные технологии, позволяющие получить материалы практически любых цветов, форм и размеров. Несмотря на свое огромное разнообразие абсолютное большинство керамических изделий можно разделить по способу производства на три группы. Это - неглазурованные плитки (в основном керамический гранит, он же gres porcellanato (итал.)), глазурованные плитки двукратного обжига (как правило, настенная плитка) и глазурованные плитки однократного обжига. Технология их производства во многом схожа, но имеется и ряд принципиальных отличий, которые будут рассмотрены ниже.

Этапы производства неглазурованной плитки

- Выбор сырья

- Приготовление смеси

- Формовка

- Сушка

- Обжиг

Этапы производства глазурованной плитки однократного обжига

- Выбор сырья (в том числе и для глазури)

- Приготовление смеси (в том числе и для глазури)

- Формовка

- Сушка

- Нанесение глазури

- Обжиг

Этапы производства глазурованной плитки двукратного обжига

- Выбор сырья (в том числе и для глазури)

- Приготовление смеси (в том числе и для глазури)

- Формовка

- Сушка

- Обжиг

- Нанесение глазури

- Повторный обжиг

Выбор сырья

В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала). Основу керамической глазури составляют фритты - сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

Приготовление смеси

Приготовление смеси включает в себя несколько операций, которые обеспечивают получение измельченного однородного материала с определенным содержанием влаги, необходимой для последующей формовки. Измельчение сырья нужно для облегчения последующего процесса обжига керамического изделия.

Существует два основных метода приготовления смеси: мокрый и сухой.

При использовании мокрого метода измельчение и смешивание составляющих смеси происходит в специальных центрифугах, куда вместе с сырьем помещаются очень прочные шары из металлокерамики и вода. В процессе вращения центрифуги эти шары ударяясь друг с другом измельчают сырье до состояния водной суспензии (шликера). Далее необходимая для равномерного смешивания влага удаляется процессом атомизации (противоточное распыление шликера горячим потоком воздуха с немедленным испарением влаги). В итоге получается порошкообразная смесь с необходимым для формовки содержанием воды (4-7% для метода прессования).

Основное отличие сухого метода от мокрого заключается в том, что сырье измельчается без добавления воды. Увлажнение его происходит позже в специальных машинах. Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но дает лучшие результаты. Поэтому при производстве керамогранита и монокоттуры используют именно этот метод.

Формовка

Все современные способы формовки керамической плитки, согласно норм ISO, разделяют на три группы. Группа А - метод экструзии (производство плиток котто, клинкер). Группа В - метод прессования (керамогранит, монокоттура, бикоттура). В группу С вошли все прочие способы (например, ручная формовка, литье стеклянной мозаики).

Наибольшее распространение получил метод прессования (около 98% всей керамической плитки). При прессовании порошкообразную смесь загружают в пресс-формы гидравлического пресса, где она под высоким давлением (до 500 кг/см.кв.) уплотняется и приобретает определенную прочность. Уже на этом этапе плитка может подвергаться дополнительной обработке. Так для получения преполированного керамогранита поверхность плитки шлифуется мягкими щетками еще до обжига. С помощью пресс-форм задаются не только геометрические формы и размеры керамической плитки, но и фактура ее поверхности (например, у Pietra d'Italia - рельефная, у Celadon - вогнутая и т.д.).

Сушка

В процессе сушки из изделия удаляется влага, которая была необходима для формовки. Ее содержание уменьшается до 0,2%. Процесс осуществляется в сушильных установках с сушкой горячим воздухом.

Нанесение глазури

На сегодняшний день существует несколько десятков способов нанесения глазурей на поверхность керамической плитки. Глазурь может наноситься в виде гранул, пастообразной массы или распыленной суспензии. Момент нанесения может происходить по разному: до обжига, после обжига и даже во время обжига. Для придания плитке более эстетичного вида процесс глазурирования может применяться совместно с нанесением различных изображений. Один из самых распространенных способов нанесения орнаментов называется шелкографией, когда через специальную сетку с различными по своей величине и частоте отверстиями с помощью красок наносят рисунки. Чем сложнее рисунок, тем больше сеток применяется. Естественно, от количества аппликаций зависит и себестоимость плитки.

Обжиг

Затем происходит обжиг плитки, который может длиться от 40 до 120 минут. Печь для обжига - закрытый конвейер длиной от 50 до 80 метров. Посредством подачи газа по трубам на каждые 20 см печи в каждой точке поддерживается определенная температура. Таким образом, в процессе движения по печи изделие обжигается при температуре от 200 до 1200 градусов по Цельсию. Если представить себе график, где по горизонтали отражается расстояние, пройденное изделием внутри печи, а по вертикали - температура на этой отметке, то получится нечто подобное следующему рисунку.

Наиболее важный элемент процесса обжига плитки - разработка и соблюдение температурной кривой. Именно правильное построение температурной кривой отражается на важнейших технических показателях плитки в дальнейшем. Следует отметить, что как только меняется партия сырья, температурная кривая должна быть разработана заново. Поэтому очень важно для производителя плитки постоянный поставщик сырья. И, следовательно, только те производители, кто имеет давний опыт производства, способны обеспечить стабильное качество. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига - около 950°С, у однократного обжига - до 1180°С, у керамогранита - до 1300°С. В процессе обжига при высоких температурах плитка теряет влагу и уменьшается в размерах (ужимается). Величина усадки растет с температурой обжига и может варьироваться от 0% (у плитки двукратного обжига) до 8% (у керамогранита). Т.е. для получения керамического гранита размером 300*300 размер пресс-формы должен быть 324*324.

Однократный обжиг (monocottura), когда глазурь и основание обжигаются вместе - используется, как правило, для производства напольной глазурованной плитки. Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Двойной обжиг (bicottura) используется для производства настенной глазурованной плитки. Он состоит из двух этапов. На первом - обжигается только основание плитки. Обжиг производится при достаточно невысоких температурах. В результате получается высокопористый (более 10%) черепок, не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). Далее на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 градусов). Общий смысл поэтапного обжига - обеспечение необходимых прочностных характеристик бисквита (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают).

Декор производится при помощи 3-его обжига. Сперва на уже готовую плитку наносят необходимый рисунок. Делается это различными способами в зависимости от ожидаемого эффекта - нанесением рисунка через сетки или трафареты красками, золотом, глазурью (иногда в виде порошка). После изделие обжигается при еще более низкой температуре (до 700 градусов). При этом порошок глазури расплавляется, образуя рельефный рисунок. Затем, если декоры производятся на фоновой плитке, осуществляется их нарезка (Berillo, Prado и др.). Достаточно много декоров производится из гипса (основание), а потом раскрашиваются и глазуруются вручную. Такие декоры достаточно часто имеют геометрические отклонения от идеала по причине непредсказуемого поведения гипса при обжиге. О таких отклонениях следует сообщать клиентам при выборе именно таких декоров. Поскольку процесс производства декоративных элементов наиболее длительный и сложный, декоры имеют большую стоимость по сравнению с фоновой плиткой.

После обжига плитки осуществляется визуальный контроль качества - деление на 1, 2, 3 сорта. Далее осуществляется компьютерный оптический контроль качества - снятие геометрических параметров (определение калибров для монокоттуры и керамогранита, определение плоскостных параметров и др.). Затем изделия сканируются для определения и идентификации оттенков плитки, путем сравнения с компьютерной библиотекой ранее произведенных изделий того же артикула.

www.plitka.vinllc.ru

ОБЩИЕ ТЕРМИНЫ

ОБЩИЕ ТЕРМИНЫ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

(по СТ СЭВ 3979, ГОСТ 13996 и ГОСТ 15167)

Ангоб - тонкий слой из глинистой суспензии, наносимый на поверхность керамической плитки до ее обжига или покрытия глазурью и закрывающий поверхность частично или полностью.

Глазурь - тонкий стекловидный или частично закристаллизованный слой, покрывающий поверхность керамической плитки и закрепленный путем обжига при высоких температурах.

Декорирование керамической плитки - нанесение на лицевую поверхность плитки гладкого или рельефного рисунка одного или нескольких цветов.

Керамическая плитка - изготовленное из керамической массы плоское, как правило, тонкостенное глазурованное или неглазурованное изделие, применяемое для наружной или внутренней облицовки стен и стеновых панелей, а также для настилки полов.

Ковер «брекчия» - набор частей плиток произвольной формы, наклеенных на лист бумаги.

Ковер из керамических плиток - набор плиток, наклеенных на ситообразный материал или на лист бумаги, предназначенный для облегчения работ при укладке.

Фасадная керамическая плитка - изготовленное из керамической или шлакосодержащей массы плоское тонкостенное глазурованное или неглазурованное изделие, применяемое для наружной облицовки стен, стеновых панелей, цоколей зданий и сооружений.

Черепок - основной материал керамической плитки, образовавшийся после обжига.

ВИДЫ КЕРАМИЧЕСКИХ ПЛИТОК

Бикоттура - керамическая эмалированная плитка, получаемая после прессования и двухкратного обжига и предназначенная для облицовки стен внутри помещений.

Гладкая декорированная керамическая плитка - плитка с гладкой лицевой поверхностью, с нанесенным цветным рисунком.

Гладкая керамическая плитка - плитка с гладкой поверхностью, не декорированная.

Кафель (изразец) - обожженная до спекания керамическая плитка, предназначенная для облицовки каминов, печей, стен.

Керамогранит (грес) - керамическая плитка из фарфоровой керамики с пониженным водопоглощением.

Котто - керамическая пористая плитка из красной глины одинарного обжига, получаемая путем экструзии и применяемая для укладки пола внутри помещений.

Майолика - керамическая плитка с цветными глазурями на фаянсовом белом или цветном черепке.

Монокоттура - керамическая эмалированная плитка высокой плотности, получаемая после прессования и однократного обжига и применяемая для облицовки стен и пола внутри и снаружи помещений.

Монопороза - керамическая эмалированная плитка с плотностью ниже, чем у монокоттуры, получаемая после прессования и однократного обжига и применяемая для облицовки стен внутри помещений.

Плитка высокопористая - керамическая плитка, используемая для облицовки стен, при изготовлении которой вносятся специальные добавки, уменьшающие усадку в процессе обжига, что повышает ее водопоглощение и уменьшает механическую прочность.

Плитка, глазурованная под давлением, - керамическая плитка низкой пористости, слой глазури на которой прессуется одновременно с приготовлением самой смеси.

Плитка двукратного обжига - керамическая плитка, на которую слой глазури наносится после однократного обжига основы плитки, после чего плитки подвергаются вторичному обжигу.

Плитка из фарфоровой керамики - керамическая, обычно неглазурованная, плитка с плотной поверхностью, производящаяся из смеси каолина, полевого шпата и кварца, обладающая высокой механической прочностью и используемая, в основном, для облицовки полов, подлежащих интенсивному износу и требующих повышенной стойкости к холоду и воздействию химических веществ.

Плитка клинкерная - керамическая плитка, изготовленная из неоднородных видов глины с добавлением окислов-красителей, флюсов и шамота.

Плитка метлахская - керамическая плитка для полов, относящаяся к классу спекшихся керамических изделий с водопоглощением до 4%.

Плитка однократного обжига - керамическая плитка, на которую слой глазури наносится сразу после ее формирования и просушивания.

Плитка слабопористая - керамическая плитка, используемая для облицовки полов внутри и снаружи помещения, отличающаяся высокой стойкостью к механическому воздействию и морозу.

Плитка стеклянная (мозаичная) - мелкая, обычно квадратная, облицовочная плитка, изготовляемая из непрозрачного цветного стекла способом непрерывного проката.

Плитка терракотовая - керамическая неглазурованная плитка.

Рельефная декорированная керамическая плитка - плитка с рельефной лицевой поверхностью и нанесенным цветным рисунком.

Рельефная керамическая плитка - плитка с рельефной лицевой поверхностью, не декорированная.

Сотто - керамическая неглазурованная плитка, используемая для облицовки полов, при укладке которой получается поверхность с рельефной кладкой (рустованная поверхность).

ОСНОВНЫЕ ВИДЫ ПОВЕРХНОСТЕЙ КЕРАМИЧЕСКИХ ПЛИТОК

Грани керамической плитки - ограниченные ребрами боковые поверхности плиток, которыми они примыкают друг к другу при укладке.

Завал керамической плитки - округленная грань плитки со стороны ее лицевой поверхности.

Лицевая поверхность керамической плитки - поверхность плитки, видимая после ее укладки на стену или пол.

Монтажная поверхность керамической плитки - поверхность плитки, примыкающая при укладке к стене или полу.

Рельеф керамической плитки - выпуклое или углубленное изображение на лицевой поверхности плитки.

Рифления керамической плитки - неглубокие впадины или выпуклости на монтажной поверхности плитки, предназначенные для ее лучшего сцепления с раствором.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ КЕРАМИЧЕСКИХ ПЛИТОК

Водопоглощение керамической плитки - количество воды, проникающей в открытые поры черепка плитки при определенных условиях, выраженное в процентах к массе сухого образца.

Износостойкость керамической плитки - способность плитки противостоять абразивным воздействиям при определенных условиях.

Кислотостойкость керамической плитки - способность плитки противостоять воздействию заданной кислоты определенной концентрации при определенных условиях без последующего появления дефектов на глазурованной поверхности и (или) разрушения черепка.

Морозостойкость керамической плитки - способность плитки выдерживать при определенных условиях определенное число циклов замораживания и оттаивания без последующего появления дефектов на глазурованной поверхности и (или) разрушения черепка.

Термостойкость керамической плитки - способность плитки противостоять резким изменениям температуры при определенных условиях без появления дефектов на глазурованной поверхности и (или) разрушения черепка.

Щелочестойкость керамической плитки - способность плитки противостоять воздействию заданной щелочи определенной концентрации при определенных условиях без последующего появления дефектов на глазурованной поверхности и (или) разрушения черепка.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ ЛИЦЕВОЙ ПОВЕРХНОСТИ ПЛИТОК

Волнистость - волнообразное изменение толщины глазури.

Вскипание глазури - мелкие сконцентрированные пузырьки на поверхности глазури, не поддающиеся раздавливанию.

Выплавка (выгорка) - углубление на поверхности изделия, образующееся вследствие сгорания или расплавления инородного тела.

Задувка - матовый налет на поверхности плитки, образующийся под воздействием дымовых газов при обжиге.

Засорка - инородные тела, покрытые или не покрытые глазурью, выступающие над поверхностью изделия.

Искривление грани керамической плитки - отклонение измеренной грани плитки от прямой, проходящей через ее концевые точки.

Косоугольность керамической плитки - разница между прямым и измеренным углом плитки.

Кривизна керамической плитки - отклонение лицевой поверхности плитки от плоскости.

Матовость глазури - уменьшение или отсутствие блеска блестящей глазури.

Мушка - точка темного (коричневого, черного, зеленого) цвета размером до 2 мм.

Накол - углубление в виде точки на поверхности глазури.

Недожог красок - матовость, тусклость краски, вызванная недостаточной температурой обжига.

Неровность окраски глазури - нюансы окраски поверхности изделия с большей или меньшей насыщенностью цвета.

Отбитость - механическое повреждение изделия (углов, граней, ребер), не покрытое глазурью.

Отскок глазури - отслоение глазури с черепка в виде чешуи.

Оттенок основного цвета - отличие окраски поверхности изделия с большей или меньшей насыщенностью цвета.

Плешина - место, не покрытое глазурью.

Подтек (капля) - местное утолщение глазури, имеющее форму застывшей струи.

Посечка - несквозная открытая или закрытая трещина шириной не более 1 мм.

Прыщ - небольшое плотное вздутие глазури или керамической массы.

Пузырь - небольшое полое вздутие глазури или керамической массы.

Пятно - зона другой окраски керамической плитки размером более 2 мм, отличающейся от основного цвета.

Разрыв декора - отсутствие узора на отдельных участках плитки.

Расслоение - слоистая структура черепка керамической плитки.

Сборка глазури - местное скопление глазури, обнажающей соседние участки черепка.

Слипыш - нарушение слоя глазури вследствие слипания изделий в процессе обжига.

Смещение декора - расхождение узоров на стыке уложенных плиток, образующих общий рисунок.

Сухость глазури (просвет глазури) - утонченный слой глазури, не обнажающей черепок.

Трещина закрытая - трещина, покрытая глазурью.

Трещина открытая - трещина, не покрытая глазурью.

Цек - тонкие волосообразные трещины глазури, образующиеся вследствие различия коэффициента термического расширения черепка и глазури.

Щербины и зазубрины - мелкие отколы на краях плитки.

www.plitka.vinllc.ru