Производство плитки керамической

Производство керамической плитки - особенности выбора сырья и необходимого оборудования

Издревле люди стремились украсить свои жилища и сделать их удобными для проживания и обслуживания. Мозаику, один из видов керамической плитки, археологи обнаружили при раскопках в Междуречье. Этими плитками в древности отделывали храмы и дома знатных горожан. Примечательно, что каждая плитка была украшена с обратной стороны особым узором, символизирующим гармонию существования человека и природы.

Со временем керамика не потеряла своей популярности, ее изготавливали по новым, более сложным технологиям. В разных странах возникали свои, очень своеобразные методы покрытия плитки глазурью, производились интересные краски для росписи, и названия она имела в каждой стране свое. В современном производстве керамической плитки, отвечающем требованиям потребителей, применяются технологии, позволяющие выпускать ее в большом объеме и ассортименте для удовлетворения спроса покупателей.

Выбор материалов для отделки помещений всегда основывался на простом принципе доступности. Глина служит основой для производства плитки изначально, поскольку человек обнаружил, что после термической обработки она приобретает новые свойства: сохраняет заданную форму и твердеет.

Качественное сырье имеет особое значение

Сырье для производства керамической плитки разделяют на виды по свойствам, которые оно приобретает в процессе обработки. Легкоплавкая глина используется для производства кирпича, черепицы. Огнеупорная глина нужна для изготовления керамических вставок в печи обжига и кирпича, выдерживающего высокие температуры. Тугоплавкая глина нашла применение в производстве материалов, устойчивых к химическому воздействию – керамическая плитка входит в этот обширный список.

Карьерная добыча глины и завод по производству керамической плитки, как правило, связанны между собой в одно производство. Сырье по химическому составу проходит сортировку. Выпуск отдельного вида плитки возможен из глины с добавлением определенного количества минеральных веществ. Они применяются для получения изделий с разными качественными характеристиками. Например, наличие в глине повышенного содержания силикатов (SiO2), не связанного с оксидами алюминия, снижает прочность готовых изделий, поскольку они получаются пористыми и ломкими.

Каолины - чистые глины, требуют добавления в свой состав плавней – силикатов и соединений железа, но переизбыток оксидов железа в первоначальном сырье снизит огнеупорность изделия.

Избыточное содержание углекислых солей кальция уменьшит время спекания сформированной глинистой массы, но при этом керамика получится пористой, хрупкой, не устойчивой к отрицательным температурам, изделия при обжиге дадут существенную усадку.

Технология производства плитки и необходимое оборудование

На первоначальном этапе технология производства керамической плитки предусматривает процесс очистки тугоплавкой глины от примесей из растительных остатков, мелких камней и других чужеродных фракций. В данном случае все зависит от технических особенностей линии по производству керамической плитки и способа подготовки смеси для формирования и обжига.

При использовании пластичных чистых глин к ним добавляют необходимое количество минеральных веществ для улучшения структуры готового изделия и снижения температуры плавкости. Делается это на производственной линии путем смешения высушенных масс, прошедших предварительное измельчение и просеивание с добавлением воды. Готовое глиняное тесто имеет 25% влажность.

Затем пластический способ подготовки смеси предполагает формирование глиняного бруса в формующем прессе. Он может быть ленточным или с вакуумной камерой. На этапе прессования важным является удаление воздуха их теста, это способствует формированию плотного однородного «бисквита» или сырца. В дальнейшем глиняный брус при выходе из-под пресса разрезается на заготовки – сырцовые изделия, и отправляется в печи для обжига.

Подготовка керамической массы полусухим способом используется при обработке засоренного сырья (камни, большие растительные включения, избыток крупных минеральных агрегатов (скоплений). В начале предполагается удаление каменистых включений на камневыделительных вальцах, подсушивание сырья в сушильном барабане, его дробление, смачивание до 8% влажности и вылеживание массы. Сухой способ подготовки смеси с влажностью массы 4-6% предполагает меньшее увлажнение.

Недостатком этих способов является быстрый износ оборудования для производства керамической плитки, особенно помольного оборудования, а также обязательное применение аппаратов высокого давления, специальных автоматических прессов (15 – 40 МПа) при формировании сырцовых изделий. При этом качество готовой продукции не всегда отвечает требованиям ГОСТ по ударопрочности и прочности на изгиб. Полусухим способом, как правило, изготавливают керамическую облицовочную плитку, сухим – плотные керамические плитки для полов и тротуарную.

У этого способа есть и преимущества перед другими: можно использовать малопластичное глиняное сырье, что существенно расширяет сырьевые возможности для производства керамической плитки. Сырцовые изделия сразу же могут отправляться в печи для обжига – это дополнительная экономия времени, и дают малую усадку.

При производстве облицовочной плитки высокого качества на предприятиях по производству керамической плитки используют шликерный способ подготовки глиняной смеси. Для этого глину перемалывают до определенного размера и просеивают. При этом отделяются крупные вкрапления кварцевого песка, камни, полевой шпат, другие составляющие природной смеси.

Для отделения соединений железа сухая, грубо размолотая смесь проходит этап электромагнитной очистки на конвейерной линии (над ней монтируются электромагниты). После удаления ненужных субстанций, глина проходит тонкий роспуск в специальных мельницах, оснащенных шарообразными жерновами из прочных пород камня. При измельчении в барабаны мельницы подается вода, смесь увлажняется до 60-70%, более тяжелые взвеси отделяются от тех, которые содержат большей частью только воду.

Очищенная от посторонних примесей глина поступает в полужидком однородном состоянии (шликере) в емкости, где к ней добавляются все нужные для конкретного вида плитки добавки замеса. Затем керамическая смесь проходит процеживание и обезвоживание, а также сушку в специальных барабанах и распылительных сушилках до необходимого уровня влажности. После этого готовая смесь подается для формовки сырцовых изделий на конвейер.

На некоторых производствах процесс электромагнитной очистки смеси от примесей железа, существенно повышающего плавкость глины, но снижающего прочность готового изделия, происходит с уже сформированной шликерной смесью, а не с сухой глиной. Для этого смесь перед подачей в сушильные барабаны подвергается процеживанию, а затем магнитной сепарации (очистке).

При открытии предприятия по производству керамической плитки в бизнес плане нужно учесть затраты на печи для обжига. После подготовки смеси и формовки сырцовых изделий, обжиг является следующим важным этапом в изготовлении плитки. Для разных изделий обжиг может проводиться в один или два этапа. Важным здесь является соблюдение температурного режима.

После сушки сформированные изделия поступают в печи, где температура должна достигать 900-1200 градусов в зависимости от выбранной формы способа подготовки керамической смеси. Нагреваясь, изделия твердеют и проходят дальше в камеры, где происходит остывание плитки. Если предприятие выпускает глазурованную плитку, то дальнейший этапом является нанесение глазури, специального состава из красящих пигментов и смеси минеральных веществ (часто силикатов).

Глазурь придает плитке цвет, рисунок становится ярким. При попадании в печь для обжига глазурь под воздействием высокой температуры плавится и растекается по плитке, а затем, остывая, создает дополнительное защитное покрытие для основы. При выпуске некоторых изделий глазурование происходит до первоначального обжига (например, при формировании сырцовых изделий сухим и полусухим способом). Поскольку изделия в процессе обжига дают усадку, то на окончательном этапе плитка проходит калибровку, и только потом отправляется в продажу.

promplace.ru

Технологический процесс производства керамической плитки

|

Акция интернет-магазина Steps.ruПокупателям программы Кафель - диск в подарок!(любой диск из ассортимента электронных версийпредставленных на нашем сайте) |

Cooperativa Ceramica d'Imola вложила в технологию производства керамической плитки и керамогранита не только свой огромный опыт, приобретенный за более чем 130-летную историю компании, но и мастерство коллектива, выполняющего исследования, инновационные разработки и современные способы производства, а также дизайнерский и технологический профессионализм. В технологии производства керамической плитки и керамогранита учитывается всё: исходное сырье для плитки, состав эмалей, способ нанесения изображения и обработки плитки.

Технология производства керамической плитки и керамогранита Cooperativa Ceramica d'Imola обеспечивает необходимое качество продукции, предъявляемое сейчас на мировых рынках (плитка соответствует международным стандартам 9001), и оптимизирует затраты, что выигрышно влияет на формирование конкурентоспособности плитки ТМ Имола на керамическом рынке.

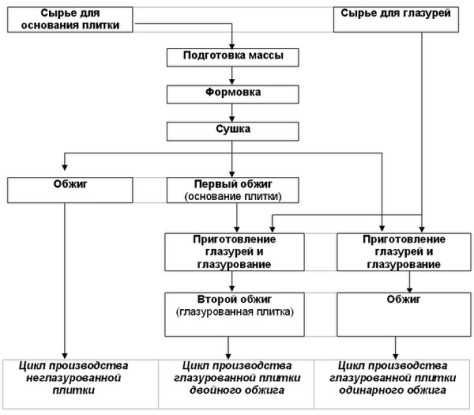

При производстве современной плитки применяются более разнообразные технологии, позволяющие получить материалы практически любых цветов, форм и размеров. Несмотря на свое огромное разнообразие абсолютное большинство керамических изделий можно разделить по способу производства на три группы. Это - неглазурованные плитки (в основном керамический гранит, он же gres porcellanato (итал.)), глазурованные плитки двукратного обжига (как правило, настенная плитка) и глазурованные плитки однократного обжига. Технология их производства во многом схожа, но имеется и ряд принципиальных отличий.

Этапы производства неглазурованной плитки

- Выбор сырья

- Приготовление смеси

- Формовка

- Сушка

- Обжиг

Этапы производства глазурованной плитки однократного обжига

- Выбор сырья (в том числе и для глазури)

- Приготовление смеси (в том числе и для глазури)

- Формовка

- Сушка

- Нанесение глазури

- Обжиг

Этапы производства глазурованной плитки двукратного обжига

- Выбор сырья (в том числе и для глазури)

- Приготовление смеси (в том числе и для глазури)

- Формовка

- Сушка

- Обжиг

- Нанесение глазури

- Повторный обжиг

Выбор сырья

В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала).

Основу керамической глазури составляют фритты - сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

Приготовление смеси

Приготовление смеси включает в себя несколько операций, которые обеспечивают получение измельченного однородного материала с определенным содержанием влаги, необходимой для последующей формовки. Измельчение сырья нужно для облегчения последующего процесса обжига керамического изделия.

Существует два основных метода приготовления смеси: мокрый и сухой. При использовании мокрого метода измельчение и смешивание составляющих смеси происходит в специальных центрифугах, куда вместе с сырьем помещаются очень прочные шары из металлокерамики и вода. В процессе вращения центрифуги эти шары ударяясь друг с другом измельчают сырье до состояния водной суспензии (шликера). Далее необходимая для равномерного смешивания влага удаляется процессом атомизации (противоточное распыление шликера горячим потоком воздуха с немедленным испарением влаги). В итоге получается порошкообразная смесь с необходимым для формовки содержанием воды (4-7% для метода прессования).

Основное отличие сухого метода от мокрого заключается в том, что сырье измельчается без добавления воды. Увлажнение его происходит позже в специальных машинах.

Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но дает лучшие результаты. Поэтому при производстве керамогранита и монокоттуры используют именно этот метод.

Формовка

Все современные способы формовки керамической плитки, согласно норм ISO, разделяют на три группы. Группа А - метод экструзии (производство плиток котто, клинкер). Группа В - метод прессования (керамогранит, монокоттура, бикоттура). В группу С вошли все прочие способы (например, ручная формовка, литье стеклянной мозаики).

Наибольшее распространение получил метод прессования (около 98% всей керамической плитки). При прессовании порошкообразную смесь загружают в пресс-формы гидравлического пресса, где она под высоким давлением (до 500 кг/см.кв.) уплотняется и приобретает определенную прочность. Уже на этом этапе плитка может подвергаться дополнительной обработке. Так для получения преполированного керамогранита поверхность плитки шлифуется мягкими щетками еще до обжига. С помощью пресс-форм задаются не только геометрические формы и размеры керамической плитки, но и фактура ее поверхности (например, у Pietra d'Italia - рельефная, у Celadon - вогнутая и т.д.).

Сушка

В процессе сушки из изделия удаляется влага, которая была необходима для формовки. Ее содержание уменьшается до 0,2%. Процесс осуществляется в сушильных установках с сушкой горячим воздухом.

Нанесение глазури

На сегодняшний день существует несколько десятков способов нанесения глазурей на поверхность керамической плитки. Глазурь может наноситься в виде гранул, пастообразной массы или распыленной суспензии. Момент нанесения может происходить по разному: до обжига, после обжига и даже во время обжига. Для придания плитке более эстетичного вида процесс глазурирования может применяться совместно с нанесением различных изображений. Один из самых распространенных способов нанесения орнаментов называется шелкографией, когда через специальную сетку с различными по своей величине и частоте отверстиями с помощью красок наносят рисунки. Чем сложнее рисунок, тем больше сеток применяется.

Обжиг

Затем происходит обжиг плитки, который может длиться от 40 до 120 минут. Печь для обжига - закрытый конвейер длиной от 50 до 80 метров. Посредством подачи газа по трубам на каждые 20 см печи в каждой точке поддерживается определенная температура. Таким образом, в процессе движения по печи изделие обжигается при температуре от 200 до 1200 градусов по Цельсию. Если представить себе график, где по горизонтали отражается расстояние, пройденное изделием внутри печи, а по вертикали - температура на этой отметке, то получится нечто подобное следующему рисунку.

Наиболее важный элемент процесса обжига плитки - разработка и соблюдение температурной кривой. Именно правильное построение температурной кривой отражается на важнейших технических показателях плитки в дальнейшем. Следует отметить, что как только меняется партия сырья, температурная кривая должна быть разработана заново. Поэтому очень важно для производителя плитки постоянный поставщик сырья. И, следовательно, только те производители, кто имеет давний опыт производства, способны обеспечить стабильное качество. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига - около 950°С, у однократного обжига - до 1180°С, у керамогранита - до 1300°С. В процессе обжига при высоких температурах плитка теряет влагу и уменьшается в размерах (ужимается). Величина усадки растет с температурой обжига и может варьироваться от 0% (у плитки двукратного обжига) до 8% (у керамогранита). Т.е. для получения керамического гранита размером 300*300 размер пресс-формы должен быть 324*324.

Однократный обжиг (monocottura), когда глазурь и основание обжигаются вместе - используется, как правило, для производства напольной глазурованной плитки. Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Двойной обжиг (bicottura) используется для производства настенной глазурованной плитки. Он состоит из двух этапов. На первом - обжигается только основание плитки. Обжиг производится при достаточно невысоких температурах. В результате получается высокопористый (более 10%) черепок, не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). Далее на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 градусов). Общий смысл поэтапного обжига - обеспечение необходимых прочностных характеристик бисквита (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают).

Декор производится при помощи 3-его обжига. Сперва на уже готовую плитку наносят необходимый рисунок. Делается это различными способами в зависимости от ожидаемого эффекта - нанесением рисунка через сетки или трафареты красками, золотом, глазурью (иногда в виде порошка). После изделие обжигается при еще более низкой температуре (до 700 градусов). При этом порошок глазури расплавляется, образуя рельефный рисунок. Затем, если декоры производятся на фоновой плитке, осуществляется их нарезка (Berillo, Prado и др.). Достаточно много декоров производится из гипса (основание), а потом раскрашиваются и глазуруются вручную. Такие декоры достаточно часто имеют геометрические отклонения от идеала по причине непредсказуемого поведения гипса при обжиге. О таких отклонениях следует сообщать клиентам при выборе именно таких декоров. Поскольку процесс производства декоративных элементов наиболее длительный и сложный, декоры имеют большую стоимость по сравнению с фоновой плиткой.

После обжига плитки осуществляется визуальный контроль качества - деление на 1, 2, 3 сорта. Далее осуществляется компьютерный оптический контроль качества - снятие геометрических параметров (определение калибров для монокоттуры и керамогранита, определение плоскостных параметров и др.). Затем изделия сканируются для определения и идентификации оттенков плитки, путем сравнения с компьютерной библиотекой ранее произведенных изделий того же артикула.

Просмотров статьи: 17334 с 19.11.2008Ознакомиться с изданиями из категории «Программа Кафель»

www.steps.ru

Производство керамической плитки

Содержание

Введение………………………………………………………………………….….3

1. Общие положения…………………………………………………………….….4

1.1 Краткий обзор современных способов производства керамической плитки………………………………………………………………………………..4

1.2 Характеристики сырья и вспомогательных материалов……………...10

1.3 Характеристики и особенности изделий……………………………....12

2. Технологическая часть………………………………………………………….14

2.1 Описание технологической схемы производства керамических фасадных прислонных плит……………………………………………………………...14

2.2 Режим работы цеха (завода)……………………………………………18

2.3 Расчет производственной мощности цеха (завода)…………………...19

2.4 Расчет сырья и вспомогательных материалов………………………....20

2.5 Подбор и расчет технологического оборудования и штатного

состава……………………………………………………………………………....22

2.6 Контроль технологических процессов и качества продукции………..25

3. Экологические мероприятия…………………………………………………....26

4. Технико-экономические показатели проекта………………………………….29

Список литературы……………………………………………………………...…30

Введение

Продукцией керамического производства являются в основном изделия, поставляемые для различных отраслей народного хозяйства и прежде всего для строительства – кирпич, плитки для облицовки стен и полов, санитарно-техническая керамика. Все высокотемпературные агрегаты в металлургии, в химическом производстве, на коксовых, цементных, стекольных и керамических заводах футеруются огнеупорными материалами. Передача энергии осуществляется с использованием фарфоровых изоляторов. Из оксидной керамики изготовляют корпуса и отдельные детали электронных конструктивных элементов или же изделия технической керамики сами представляют активную часть этих электронных конструктивных элементов. Техника высокотемпературных измерений немыслима без керамических изоляционных материалов. Перечисление может быть продолжено, показывая разнообразие требований к применяемым керамическим изделиям. Если принять во внимание, что производство посуды и изготовление художественной керамики составляют другую значительную часть керамического производства, то можно сделать вывод, что на всех стадиях процесса производства керамических изделий ставятся различные требования, диктуемые использованием изготовляемого изделия. Это относится и к процессам формования.

Исходным пунктом для формования керамики является масса, которая чаще всего состоит из естественных, в различной степени обрабатываемых сырьевых материалов. Их свойства изменяются в широких пределах. В данной курсовой работе подробно описываются эти свойства сырья и керамических масс.

Цель данной курсовой работы состоит в углублении и закреплении теоретических знаний по дисциплине «Технология производства строительных материалов и изделий», самостоятельной детальной проработке технической, нормативной и проектной литературы по технологии производства керамических плиток и выработке навыков решения задач проектирования.

1. Общие положения

1.1 Краткий обзор современных способов производства керамической плитки

Керамические плитки различного назначения получают способами полусухого и сухого прессования из порошков влажностью 5-7% (основной способ), литьем из шликера влажностью 30-35% и пластическим формованием из масс влажностью 14-20%. Принципиальная технологическая схема изготовления керамических плиток, заключающаяся в обработке глинистого сырья с добавками, формовании изделий, сушке и обжиге их до спекания различной степени в зависимости от назначения изделий и качества глинистого сырья, представлена ниже.

Схема 1

Глинистое сырье Отощающие и другие добавки

Подготовка формовочной массы

(грубое и тонкое измельчение, сушка, смешение, увлажнение, вылеживание)

Формование

(сухое и полусухое прессование, пластическое формование, литье)

Тепловая обработка

(сушка, одно- или двукратный обжиг)

Декорирование плиток осуществляется либо в процессе их формования (нанесение рельефа, двухслойное формование) либо после сушки и даже после обжига изделий (глазурование, сериография) с последующим повторным обжигом.

Подготовка глинистого сырья на заводах, выпускающих керамические плитки, заключается в удалении или измельчении каменистых включений и достижении однородности и удобоукладываемости формовочной массы.

Основные способы переработки глинистого сырья в формовочную массу в производстве керамических плиток – полусухой, сухой, пластический и шликерный. Выбор способа определяется свойствами исходного сырья, видом выпускаемой продукции и объемом производства.

В таблице 2 приведены сравнительные сведения по способам подготовки формовочной массы в производстве керамических плиток.

Ниже даются схемы подготовки формовочных масс для производства керамических плиток с указанием основного оборудования, применяемого для этих целей.

На схеме 2 приведена последовательность сухого способа подготовки формовочной массы в производстве керамических плиток.

Схема 2

Подготовка формовочной массы сухим способом

Глинистые материалы Отощающие добавки

Дозирование

(ящичный подаватель)

Грубое измельчение

(камневыделительные вальцы)

Смешивание

(смеситель с фильтрующей решеткой)

Грануляция

(дырчатые вальцы, пресс с гранулирующей приставкой)

Сушка

(противоточный сушильный барабан)

Смешение-помол

(стержневой смеситель)

Электромагнитная очистка

(магнитный сепаратор)

Промежуточное хранение

(бункер, силос-гомогенизатор)

Здесь смесь сырьевых компонентов подготавливают для сушки, сушат, измельчают до определенной толщины и хранят в силосах. Сухой способ подготовки целесообразно использовать при наличии одного или двух видов сырья, близких по составу и свойствам.

Таблица 2

Способы подготовки формовочной массы

Схема 3 характеризует подготовку массы по полусухому способу.

Схема 3

Подготовка формовочной массы по полусухому способу

Глинистые материалы

Дозирование

(ящичный подаватель)

Измельчение

(дезинтеграторные вальцы, стругач, зубчатые вальцы, камневыделительные вальцы)

Сушка

(прямоточный сушильный барабан, снижение влажности с 15-25% до 2-13%)

Промежуточное хранение

(бункер)

Дозирование

(ящичный подаватель, тарельчатый питатель)

Тонкий помол

(дезинтегратор, бегуны сухого помола, дырчатые вальцы тонкого помола, гладкие вальцы тонкого помола, молотковая, центробежная и роторная мельница)

Просев

(сито-бурат, струнное вибрационное и качающееся сита, грохот, воздушный сепаратор)

Промежуточное хранение

(бункер)

Дозирование

(тарельчатый питатель, автоматические весы)

Добавки, шликер, горячая вода, пар

Смешивание

(двухвальный смеситель, бегуны, бегунковый смеситель, стержневой смеситель)

Вылеживание

(силос-гомогенизатор)

По этой схеме смешивание подготовленной глины с плавнями, отощающими и другими добавками с одновременным увлажнением ее горячей водой или лучше паром при получении пластичных масс производят в двухвальных смесителях, малопластичных – быстроходных бегунковых смесителях, тощих масс – бегунах.

mirznanii.com

Оборудование для производства кафельной плитки. Технология изготовления керамической плитки в России. оборудование для производства

Кафельная плитка, как один из наиболее востребованных строительных материалов, всегда пользовалась спросом. Люди не перестают строиться, производить ремонт квартир даже во время кризиса. И если крупные производители, специализирующиеся на изготовлении кафельной плитки для новостроек, сегодня «страдают» в первую очередь, то ориентировавшись на обеспечение кафельной плиткой отдельных квартир, Вы всегда останетесь в «плюсе».

Производство кафельной плитки

Если задуматься над тем, что всегда востребовано в ремонте, да и в строительстве тоже, ответ приходит сам собой – конечно же, плитка. Причём плитка кафельная. Люди строят жильё постоянно и ремонтируют его тоже. Даже, когда в стране беспорядки, волнения, кризис - ремонты продолжаются. Во время кризиса промышленные гиганты по производству плитки замирают, маленькие предприятия живут и получают свою маленькую прибыль, потому что ориентированы они не на масштабное строительство, а на жилища отдельных граждан.Малый бизнес по изготовлению плитки всегда имеет обширный ассортимент товара, в то время как заводские производители ограничены однотипными объектами. Предприниматель, изготавливающий кафельную плитку, всегда может изготовить продукцию отличного качества и выставить её на рынок по более низкой, чем у конкурентов цене. Для создания такого предприятия вам потребуется около десяти тысяч долларов. На что будут истрачены эти средства? В первую очередь оборудование:

- Бетономешалка.

- Станок вибрационный.

- Сушильная камера, где напыляется глазурь и наносится рисунок.

- плиточные формы.

- печка для сушки с температурой не менее 200 градусов.

Всё это можно купить в разных местах, отдельно, но лучше покупать полным комплектом – так получится дешевле. Если вы планируете выпускать нестандартные изделия, то потребуется дополнительное оборудование, а следовательно и дополнительные расходы.

Многофункциональная камера для распыления обойдётся вам в три тысячи долларов. Комплект трафаретов из 200 штук, которые необходимы для напыления различных рисунков стоят примерно шестьсот долларов. Безусловно, есть и другое современное оборудование для производства плитки, но для начала такого комплекта вполне достаточно.

Если вы намерены выпускать действительно качественную продукцию, то материалы, сырьё для неё должны быть качественные. Необходимо покупать цемент высокой марки, гранитный материал, разнообразные красители, глазурь и пластификаторы. Для изготовления 5000 квадратных метров плитки вы будете вынуждены тратить на сырьё около двенадцати тысяч долларов. Вам понадобится четыре рабочих места: для работы на бетономешалке – два человека, для работы на вибрационном столе – 1 человек и для сушильной работы и упаковки ещё 1 человек. Для контроля качества продукции потребуется мастер.

Для изготовления плитки подойдёт любое помещение, имеющее крышу: сарай, бывший склад, хранилище и т. д. Его площадь должна быть не менее 100 квадратных метров.

Теперь можно посчитать все необходимые затраты для производства плитки:

- закупка оборудования – десять тысяч долларов.

- закупка красителей и сырья – двенадцать тысяч долларов.

- заработная плата рабочим – 3 тысячи долларов.

- аренда склада одесса – 6 тысяч долларов в месяц.

- организация процесса – 1500 тысяч долларов.

Таким образом, ваши разовые затраты составят ориентировочно тридцать тысяч долларов, каждый месяц– 18 тысяч долларов. Если считать, что квадратный метр кафельной плитки будет реализован по цене 7 долларов, то при выпуске 5000 квадратных метров, доход составит 35 тысяч долларов.

Но, к сожалению, не всё так безоблачно, как видится из расчётов. Дело всё в том, что плитка – товар, быстро реагирующий на изменения в моде и подверженный влиянию сезонных колебаний. Например, зимой плитка почти не востребована. Заготавливать её в большом количестве не имеет смысла, потому что в новом сезоне она может стать не модной. Самый «горячий сезон» для реализации кафеля – весна – лето.

Как организовать реализацию продукции с максимальным эффектом? Необходимо наладить контакт с бригадами ремонтников, заявить о своём существовании на различных строительных выставках, использовать все возможные виды рекламы, включая интернет, дать рекламу во все возможные печатные издания, которые размещают рекламу.

Новая технология производства керамической плитки

Пока в России керамическую плитку изготавливают из глины, в развитых странах практикуют технологию производства из совершенно нового материала.

Традиционно, керамические изделия изготавливаются из сырья, требующего обжига при высоких температурах и энергоемких технологических операций. К примеру, производство керамической плитки из глины требует температуры обжига около 1200 °С. Керамические изделия могут быть также произведены с использованием метода стекловарки, который требует температур от 1500 °C и выше.Новая технология, разработанная лабораторией Haun Labs, потенциально может снизить расход энергии стандартного метода изготовления керамических изделий путем замены традиционного сырья на переработанный стеклобой. Исследование показало, что продукция, произведенная с помощью нового метода, менее чувствительна к загрязняющим веществам в стекле, и может быть изготовлена из зеленого или цветного стекла. При 100% замене, температуру обжига удается снизить почти на 37%. Это приводит к значительному снижению затрат на энергию и к значительному увеличению частоты переработки. К тому же, новый метод решает химические и производственные проблемы, присущие традиционному сырью и традиционному способу производства. Преимущества нового метода

• Процесс агломерации переработанного стекла снижает потребление энергии во время обжига на 37% для изделий из глины и на 50% для изделий из плавленого стекла

• Сырье может состоять на 100% из стеклобоя

• Не требует воды или глины для производства

• Устраняет необходимость в дорогой и энергоемкой стадии распылительной сушки, нужной для производства порошка для полусухого прессования плитки

• Требует только одну стадию обжига благодаря свойствам стеклянного порошка

Линия по производству керамической плитки

Особенности:1. Проведение контрактных переговоров при закупке оборудования2. Организация перевозки линии одной партией3. Таможенное оформление "одним кодом"4. Перевозка негабаритных грузов и их аккумулирование с линейными контейнерами5. Сертификация производственного оборудования6. Рекламационная работа с поставщиком

На подготовительном этапе организации поставки линии по производству керамической плитки специалисты компании "Интерсолюшен" провели переговоры с поставщиком с целью возможности привлечения пост-импортного финансирования в данной сделке. Для обеспечения безопасности клиента в сделке было принято решение использовать аккредитивную форму расчетов за оборудование. Путем переговоров удалось также добиться от поставщика предоставления коммерческой отсрочки на 365 дней, что существенно уменьшило финансовую нагрузку на клиента в период производства, транспортировки и запуска оборудования.

Линия по производству керамической плитки поставлялась двумя партиями: пресса с аксессуарами (негабаритный груз) и все остальное оборудование (упаковано в 40 контейнеров). Транспортировка негабаритного груза из Италии была организована по следующему маршруту: на низкорамных траках до порта в г. Любек и далее на пароме в Санкт-Петербург. В порту было произведено таможенное оформление, и далее негабаритный груз перемещался, будучи выпущенным в свободное обращение.

Контейнера были аккумулированы Европейском порту и прибыли в порт СПБ на одном судне, что позволило произвести оформление всей партии товаров одной Грузовой Таможенной Декларацией (ГТД) без предоставления Классификационного решения. Все оборудование было расторможено одним кодом.

При монтаже оборудования на производстве клиента были выявлены недостатки оборудования и несоответствие некоторых его участков заявленным техническим характеристикам. Специалисты компании "Интерсолюшен" провели переговоры с поставщиком, итогом которых было возмещение предусмотренных контрактом санкций Поставщиком Покупателю (клиенту).

АТЕМ - один из лидеров керамической отрасли Украины

Не смотря на свою молодость, компания "АТЕМ" уже успела занять место лидера на украинском рынке строительных материалов и упаковочных изделий как по уровню качества производимой продукции, так и по эффективности инновационных решений.

Группа "АТЕМ" вышла на рынок керамической плитки в 2003 году.Уже со второго полугодия 2009г. "АТЕМ" вышел на первую строчку (по объему производства) в национальном рейтинге производителей керамической плитки.

На сегодняшний день производственные мощности Группы составляют 20 млн.кв.м. керамической плитки в год, среди которой: керамогранит, плитка для стен и пола, бордюры, декоры, объемный фриз.

Керамический бизнес Группы "АТЕМ" включает:

* добычу сырья – карьеры* производство – завод ООО "АТЕМ" (г.Киев)* дистрибуцию – ООО «Меркурий» (г.Киев), ЧАО «ТК «Барвинок» (г.Харьков)* фирменную торговлю – шоу-румы (Киев, Харьков)

Завод ООО "АТЕМ" – флагманское предприятие Группы – является одним из самых современных и высокотехнологичных производителей керамической плитки в Восточной Европе, а также ведущим производителем и инновационным лидером украинского рынка керамической плитки.

Технологический партнер "АТЕМ" – ведущий производитель оборудования для производства керамической плитки SACMI (Имола, Италия).

Благодаря самым современным инновационным технологиям, продукция "АТЕМ" является символом качества керамической плитки на рынке Украины.

Универсальное оборудование "АТЕМ" позволяет производить широкий ассортимент продукции, создает возможности быть настолько гибким, насколько этого диктуют условия современного бизнеса и предпочтения потребителей.

Широкий и сбалансированный ассортимент "АТЕМ" позволяет максимально удовлетворить потребности покупателей:

* необычные, современные, успешные дизайны коллекций* широкий ценовой диапазон предложения* разнообразие форматов, наличие больших форматов, малых форматов* разнообразие цветов и фактур* наличие греса, греса большого формата, полированного греса* разнообразная декорка

Автомат сериографического декорирования

Для нанесения рисунка на облицовочных плитках, плитках для настилки полов и других плоских керамических, гипсовых изделиях с размерами от 150 х 150мм до 400 х 400мм.

Характеристики:

Размер: 150 х 150 мм (400 х 400 мм) Производительность: номинальная: 60 кв.м/ч (162 кв.м/ч) максимальная: 95 кв.м/ч (216 кв.м/ч) Потребляемая мощность: 0,55 кв.м/ч (0,55 кв.м/ч)

Линия сериографического декорирования керамической плиткиЛиния сериографического декорирования керамической плиткиХарактеристики:

Производительность, кв.м/год 250000 Размеры плитки, мм 150х150 (300х300) Установленная, мощность, кВт 16 Напряжение трехфазной питающей сети, В 220/380

Станки для производства плитки

Сегодня невозможно представить себе интерьер любого современного жилища без керамической плитки. Её производство – это огромная индустрия с многомиллиардными оборотами, гарантией которых, является постоянный, не снижающийся спрос.

История керамической плитки насчитывает несколько тысячелетий. Первые её образцы были обнаружены при раскопках в Междуречье, на территории современного Ирака и относятся ко второму тысячелетию до нашей эры.

Сегодня технология производства керамической плитки мало изменилась. По-прежнему в качестве сырья используется смесь глины, кварцевого песка и полевого шпата. Вначале ингредиенты тщательно измельчаются и затем подвергаются формовке, либо методом прессования, либо – экструзии.

В первом случае готовое изделие получается под воздействием на раствор высокого давления.

Экструзивный метод предполагает изготовление изделий из тестообразной массы, прошедшей через специальное отверстие – экструдер, которое обеспечивает керамической плитке заданные размеры.

В первом случае, при больших затратах гарантируется лучшее качество. Второй метод проще и дешевле.

Механизм прессования станка для изготовления керамической плитки представляет собой цилиндр с поршнем, объединённым с траверсой. Прессование производится по мере подачи масла в верхнюю полость цилиндра, а подъём поршня – при подаче масла в нижнюю кольцевую полость.

Для каждого вида плитки имеется соответствующая пресс-форма. Плита и укреплённые штемпели крепятся к опорной плите механизма выталкивания, выполненного в виде вертикального гидроцилиндра, расположенного в проёме нижней траверсы. Шток гидроцилиндра, связанный с подвижными штемпелями, выталкивает плитки при подаче масла в нижнюю часть цилиндра.

Порошкообразная масса непрерывно подаётся в бункер и оттуда – в засыпную каретку, которая, двигаясь, сталкивает на конвейер уже готовые плитки и одновременно засыпает пресс-формы. Масса, засыпанная в них, подвергается двухступенчатому прессованию, во время которого из неё удаляется воздух. Давление от поршня через бабку передаётся на матрицу стола. При этом стол опускается, происходит сжатие пружин, на которые он опирается, в результате чего происходит прессование порошка.

По окончании цикла, стол под воздействием сжатых пружин возвращается в исходное положение вместе с прессующей бабкой. Одновременно механизм выталкивания выдавливает готовую плитку, а засыпная каретка сталкивает её со стола. Тут же происходит засыпка пресс-формы порошком.

Чтобы начать свой бизнес по производству керамических изделий, вам необходимо приобрести станок для производства плитки, смонтировать его и начать работу.

Кафельная плитка, как один из наиболее востребованных строительных материалов, всегда пользовалась спросом. Люди не перестают строиться, производить ремонт кухни или квартир полностью даже во время кризиса. И если крупные производители, специализирующиеся на изготовлении кафельной плитки для новостроек, сегодня «страдают» в первую очередь, то ориентировавшись на обеспечение кафельной плиткой отдельных квартир, Вы всегда останетесь в «плюсе».

Для закупки минимального набора оборудования по изготовлению плитки потребуется около $10 тыс. За эту сумму Вы получите: бетономешалку, вибростанок, формы под плитку, камера для напыления рисунков, глазури и полупромышленная печь для сушки продукции при температуре 200 градусов. Оборудование для производства кафельной плитки можно приобрести как в комплекте, так и по отдельности, что получится немного дешевле. Однако, чтобы изготавливать не стандартную плитку, а нечто эксклюзивное, уникальное, необходимо обзавестись дополнительными приспособлениями. Многофункциональная модернизированная напылительная камера обойдется в сумму от $3 тыс. Для нанесения различных рисунков, также потребуется набор трафаретов. Приблизительная стоимость комплекта из 200 шт. трафаретов – около 600$.

Возможно приобретение и многих других приспособлений, позволяющих сделать плитку, например, самосветящейся, однако и стандартного набора будет достаточно для производства как настенной так и напольной плитки.

Производство керамической плитки в России.

ОАО «Нефрит-Керамика»

ОАО «Нефрит-Керамика» — современное производство керамической плитки и декоративных элементов с устоявшимися традициями и богатым опытом, хорошо известное на рынке строительных материалов. В течении многих лет предприятие уверенно входит в пятёрку лидеров среди российских производителей керамической плитки.

В настоящее время объём плитки керамической для внутренней облицовки стен, изготавливаемый ОАО «Нефрит-Керамика» составляет более 10% от всего производства российской керамической плитки для внутренней облицовки стен.

Объем выпускаемых предприятием сопутствующих декоративных элементов составляет более 5 миллионов штук в год.

Продукция ОАО «Нефрит-Керамика» — это российская керамическая плитка, декоративные элементы, характеризующиеся высоким качеством, разнообразием дизайнов, направленностью на удовлетворение запросов всех сегментов рынка. Основу производства составляют комплекты плиток, бордюров и декоров, рассчитанные на средний класс потребителей, доступные большей части населения Российской Федерации. Изготовление плитки осуществляется на новейшем оборудовании известных мировых производителей, облицовочной керамической плитки в соответствии ГОСТ 6141-91, напольной керамической плитки в соответствии с ГОСТ 6787-2001. Особое внимание уделяется качеству поступающей в продажу продукции, что достигается специальными мероприятиями.Изготовление плитки: мероприятия по контролю качества

постоянный контроль параметров заводской лабораторией и АСУ ТП, налаженная работа отдела технического контроля, удобная и надёжная упаковка.

Производственные мощности введены в строй в 1987 году. Керамический завод ОАО «Нефрит-Керамика» строился с использованием передовых технологий: автоматическая система управления технологическими процессами, гидрозагрузка шаровых мельниц, двухъярусные роликовые утильные печи, что позволило предприятию сразу занять лидирующие позиции на рынке российских производителей керамической плитки.

Начиная с 1990 года и по настоящее время ОАО «Нефрит-Керамика», постоянно проводит реконструкции и обновление производственного оборудования.Производство керамической плитки: модернизация

все устаревшие конвейерные линии заменены конвейерными линиями, изготовленными ведущими итальянскими производителями - «SITI», «SYSTEM», «SACMI». В настоящее время производство керамической плитки осуществляется на трех конвейерных линиях, потенциал которых дает заводу возможность выпускать 8,3 млн. кв.м плитки в год. создан участок по производству декоративных изделий, произведена полная замена прессового оборудования, аппаратная база АСУ ТП адаптирована под современные требования управления технологическим процессом, гарантирующие высокое качество производства облицовочной плитки, создан участок подготовки и внедрения собственных дизайнов,

Ориентируясь на удовлетворение запросов покупателей, предприятие значительно расширило ассортимент производимой продукции. В настоящее время производством выпускается свыше 40 коллекций облицовочной плитки классов «Элит», «Премиум», «Эконом» размерами 200×200, 200×300, 250×330, 200×400, 250×400, 310×500 мм, напольная плитка размером 330×330 мм. Каждая коллекция представлена в нескольких цветовых решениях.

Одной из составляющих успешной деятельности и развития ОАО «Нефрит-Керамика» является профессиональный коллектив сотрудников, имеющих богатый опыт работы в керамической отрасли. Одновременно с этим, во все сферы деятельности организации приходят новые, молодые работники, чья энергия незаменима для динамичного развития любого предприятия.

Работать с продукцией ОАО «Нефрит-Керамика» удобно в связи с наличием широкой дилерской сети, охватывающей все регионы России, а также страны ближнего зарубежья. Мы ценим наших постоянных партнёров, создаём для них благоприятные условия, а результатом сотрудничества является непрерывное укрепление на рынке наших совместных позиций. Для постоянных дилеров действует бонусная программа, направленная на поощрение стабильных партнёрских отношений.

Ориентация на полное удовлетворение потребностей покупателей и постоянное совершенствование в области качества производства плитки позволило ОАО «Нефрит-Керамика» стать лауреатом Премии качества Правительства Ленинградской области, лауреатом и дипломантом Всероссийских конкурсов: «1000 лучших товаров России 20-го века», «100 лучших товаров России», «Лучшая строительная организация, предприятие строительных материалов», «Трудовая Слава России» и других конкурсов федерального и областного значения.

Технология изготовления кафеля и плитки

Кафельная плитка изготавливается из сочетания самых разнообразных материалов: кварцевого песка, глинистой смеси, карбонатных и фелдшпатовых составов. Каждый материал несет свою собственную функцию в производстве кафеля: кварц отвечает за сохранение размеров после сушки, глина – за эластичность смеси, а фелдшпатовые и карбонатные структуры – за ее вязкость.

Для изготовления различных типов керамической плитки используются разные компоненты: для глянцевой - преимущественно фритты, для матовой необходимо добавление окислов металлов, красящих пигментов и т.д.

Первый этап изготовления плитки заключается в смешивании прессовального порошка и массы для производства экструдированной керамической плитки. Формовочная смесь изготавливается двумя способами.

Первый способ заключается в замешивании смеси в центрифуге с добавлением воды. Затем превращенная в суспензию смесь распыляется горячим воздухом, тем самым выпаривая большую часть влаги.

При использовании второго способа на этапе измельчения вода в смесь не добавляется, а значит не нужно и выпаривание, затрачивающее достаточно большое количество энергии. Вода в таком случае добавляется позже.

На следующем этапе керамической плитке придается форма и фактура – для этого сырье прессуется под определенным давлением – как правило, от двухсот пятидесяти до четырехсот пятидесяти килограмм на квадратный сантиметр. Получившийся кафель просушивается с помощью горячего воздуха – на данном этапе из нее удаляется вода, которая требовалась для осуществления формовки.

На последнем этапе изготовления пути различных типов керамической плитки расходятся: глазурованная плитка покрывается глазурью, а неглазурованная сразу же отправляется на обжиг. Кафель равномерно покрывается глазурью, затем подвергается плавлению и охлаждается. Далее, практически готовая плитка, подвергается обжигу в специальных печах. Обжиг может быть как однократным, так и двойным – в этом случае обжиг производится перед нанесением глазури и после ее нанесения. Без обжига получить качественный кафель невозможно, ведь именно он придает плитке все ее свойства.

После обжига керамическая плитка сортируется по качеству, качественную плитку распределяют по сортам и упаковывают, а некачественную отбраковывают.

k-oo.top