Технология производства резиновой плитки

Технология производства резиновой плитки в Москве |

Технология производства резиновой плитки:

Компания «РусПлит» производит резиновую плитку по методу горячего прессования по новейшей технологии.Новая технология производства позволяет выпускать резиновые плиты толщиной от 8 до 45 мм. Благодаря новой системе прессования резиновые плиты не имеют допустимых технологических 2 мм отклонений по толщине, а полностью соответствуют заданным параметрам.

Ассортимент продукции:

- Резиновые плиты 1000х1000 мм. толщиной от 8 до 45 мм.

- Резиновые плиты 500х500 мм. толщиной от 10 до 40 мм.

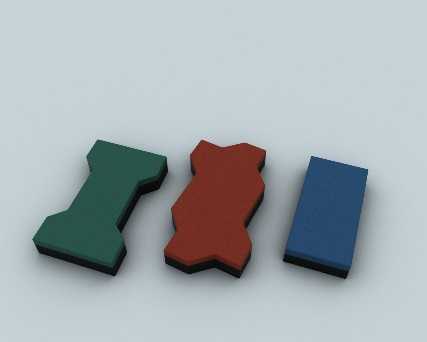

- Резиновая брусчатка «Кирпич» толщиной 20 и 40 мм.

- Резиновая брусчатка «Катушка» толщиной 20 и 40 мм.

- Резиновая брусчатка «Волна» толщиной 20 и 40 мм.

- Резиновый бордюр 500*260*58 мм.

Доступные цвета резиновых плит: зеленый, желтый, терракотовый, коричневый, серый, синий, черный.

Технология монтажа резновой плитки.

Существует два вида монтажа резиновой плитки.

Первый способ предназначен для монтажа плитки на твердое основание. Это асфальт, бетонная стяжка или деревянный настил. Этот вариант подходит для тонкой плитки (8мм, 10 мм, 12 мм, 20 мм). К примеру, требуется покрыть плиткой настил беседки, террасы, заасфальтированную детскую площадку, пешеходную зону. Покрытие должно быть ровным, без ямок, трещин, неровностей. Для этого необходимо обработать поверхность грунтовкой, которая состоит из полиуретанового клея и скипидара в пропорции 1:1 и сделать небольшие уклоны для стока воды (примерно 2%). Ориентировочный расход грунтовки 300-500 гр/м2. После высыхания грунтовки можно приступать к монтажу резиновой плитки. Монтаж проводится при помощи резиново-битумной мастики или полиуретанового клея. Примерный расход клея — 500 гр/м2. Нанесите состав на основание валиком, можно использовать и шпатель, плотно прижимайте к нему плитку, обеспечивая ее максимальное прилегание к основанию и к плиткам, расположенным рядом. Если клей проступил на лицевую сторону плитки, необходимо сразу же удалить его тряпкой или губкой. После высыхания клея сделать это будет сложнее и на поверхности могут остаться пятна. По бокам можно установить бордюр, который придаст дополнительную устойчивость площадке. После полного застывания клея спустя два дня покрытие из резиновой плитки готово к эксплуатации.

Второй способ — укладка на грунт Этот способ более актуален для сада. Для укладки на грунт используется плитка большей толщины, 30, 40 или 50 мм. В этом случае плитка укладывается на основание, которое необходимо предварительно подготовить. Здесь необходима следующая последовательность работ. Сначала нужно снять верхний слой грунта, очистить его от мусора и сорняков, хорошо утрамбовать. На утрамбованный грунт выкладывается слой щебня (80-100 мм толщиной). На слой грунта засыпается слой цементно-песчаной смеси (соотношение 1/3). Верхний слой будет основанием для плиточного покрытия. При укладке на грунт желательно установить бордюр, он будет придавать крепость конструкции и смотреться дорожка с бордюром будет более эстетично. Уклон при укладке на грунт делать не нужно, потому что отток влаги будет происходить естественным образом. При укладке на цементно-песчаную смесь нужно выбирать плитку, соединяющуюся между собой при помощи втулок, обычно они входят в комплект. Втулки используются для крепкой состыковки плиток, не дают им смещаться во время укладки и в дальнейшем при эксплуатации дорожки.

Технология укладки бесшовных монолитных покрытий:

Мы выполняем укладку высококачественных бесшовных монолитных покрытий из резиновой крошки. Укладка покрытий выполняется с помощью автоматического укладчика, или вручную, что также обеспечивает полное соответствие покрытия, требуемой толщине.

Автоматическая укладка позволяет обеспечить резиновое покрытие всеми необходимыми характеристиками и максимально увеличить срок его эксплуатации. Имеется возможность комбинации цветов на игровых площадках, а так же нанесения разметки на спортивные площадки. Этот вариант укладки подходит для монтажа покрытий на больших площадях. Чаще всего применяется для укладки покрытий на стадионах. Минусом данного способа является плохая маневренность укладчика. То есть укладчик может двигаться только прямо, нанося слой покрытия полосами. При этом, сам укладчик не может обеспечить целостности покрытия при соединении швов. Поэтому соединять и раскатывать швы приходится в ручную.

Ручная укладка — этот метод наиболее популярный. При грамотном подходе и добросовестном отношении к технологии монтажа качество ручной укладки может быть на самом высоком уровне и ничуть не уступать, а наоборот преобладать над качеством механической укладки. В этом методе залогом успеха является владение технологией, внимательность, аккуратность. При нанесении покрытия используются направляющие, позволяющие обеспечить равномерность толщины покрытия.

При укладке бесшовного покрытия толщиной 10 мм на площадь 1 кв.м. используют следующие пропорции:

Резиновая крошка 8 кг.

Полиуретановый клей 2 кг.

Пигментный краситель 0,5 кг.

Скипидар 0,3 кг.

1. Грунтовка поверхности подготовленного основания перед укладкой покрытия.

Необходимо смешать полиуретановый клей со скипидаром в равных пропорциях из расчета 300 — 500 гр. смеси на 1 кв.м. Затем полученная смесь наносится на поверхность основания. Расход составляет до 500 гр./кв.м. исходя из состояния основания. Затем даем грунтовке высохнуть, в зависимости от погоды это может занять до нескольких часов.

2. Подготовка сырья перед укладкой резинового покрытия.

В то время, пока грунтовка основания сохнет, происходит подготовка сырья, т. е. взвешивание и фасовка при помощи электронных весов. Наиболее удобно осуществлять замес в смесителе по 4 кв.м. Т. е. резиновая крошка — 8 кг. х 4 кв.м = 32 кг.; полиуретановый клей — 1,7 кг. х 4 кв.м = 6,8 кг.; пигментный краситель — 0,5 кг. х 4 кв.м = 2 кг.

В расчет расхода клея на 1 кв.м., бесшовного покрытия берется 2 кг. полиуретанового клея. Из которых примерно 0,3 кг. идут в смесь для грунтования поверхности, а 1,7 кг. -непосредственно в замес.

3. Замес.

Загрузка всех компонентов осуществляется через миксер. 32 кг. резиновой крошки высыпается в смеситель, после чего его включают. Так как резиновая крошка может слеживаться под тяжестью своего веса, её необходимо тщательно размешать в течение 2-3 мин. Затем в миксер высыпается 2 кг. пигментного красителя. После того как пигмент равномерно окрасил крошку, в замес выливается равномерной струёй полиуретановый клей. Общее время процесса замешивания составляет около 10 минут.

4. Выгрузка и укладка покрытия из резиновой крошки.

Выгрузка смеси, осуществляется через боковой лючок миксера. Наиболее удобным вариантом распределения является пропорциональная выгрузка. То есть, визуально или при помощи мела размечаете сегмент площадки по 1 кв.м, и на этот сегмент выгружаете 10,2 кг. смеси. Затем, при помощи широких полиуретановых терок, распределяете смесь на площади 1 кв.м, и так на всех 4-х метрах, на которые распределяется замес. Равномерно распределив 10,2 кг. смеси на 1 кв.м, а затем укатав катком, получается покрытие из резиновой крошки толщиной 10 мм. Впоследствии эта процедура оптимизируется и укладчики могут визуально определять площадь и равномерно наносить смесь.

5. Рекомендации по укладке бесшовного покрытия из резиновой крошки.

— Катки, правила и терки полиуретановые в процессе укладки обрабатываются скипидаром для того, чтобы не налипала резиновая крошка в процессе укладки покрытия.

— Инвентарь для укладки покрытия из резиновой крошки: весы, ведра или тазы, широкие полиуретановые терки, катки. Весы лучше всего использовать электронные. Ведра из мягкого пластика, которые поддаются деформации, для удобства чистки.

— Избегайте попадания воды в замес, так как вода является ускорителем для полиуретанового клея и приведет к быстрому схватыванию смеси.

rus-plit.ru

Производство плитки из резиновой крошки «холодным» методом: когда качество превыше всего

Об уникальных свойствах резиновой плитки и брусчатки известно всем. Тротуарная плитка из резиновой крошки является самым ходовым товаром на рынке дорожных покрытий. Говорить лишний раз о преимуществах этого материла, думается мне, смысла нет.

Если в износостойкости, долговечности и массе других важных характеристик этого продукта никто не сомневается, производство плитки из резиновой крошки (а точнее, «правильность» технологии изготовления) нередко вызывает сомнения.

Как известно, существует два способа прессования резиновой фракции — «горячий» и «холодный». Позиционируя себя на рынке и предлагая плитку из резиновой крошки, компании делают акцент на том или ином методе производства. Какая из этих технологий позволяет производить действительно качественное изделие, и какой компании можно доверять?

Давайте разберёмся.

Что нам сулит «горячая технология»?

Существует мнение, что воздействие высоких температур - гарантия «качественной» обработки сырья: более крепкого «сцепления» резиновых элементов между собой и глубокого проникновения красящих веществ во фракционную смесь.

Что же на самом деле происходит с крошкой из резины «под большим градусом»?

«Горячее прессование», призванное ускорить все процессы обработки резиновых гранул, не только не способствует впитыванию полиуританового клея и красок в крошку, но и напротив, приводит к преждевременному затвердеванию всех элементов смеси. В итоге все частички фракции попросту «засыхают», не успев должным образом «прореагировать» между собой. Результат — изготовленное таким способом изделие рассыпается уже через 1,5-2 года!

Почему «холодное» прессование — гарантия качества?

Производство плитки из резиновой крошки «холодным» методом кардинально отличается от «горячей» технологии.

Во-первых, на первой стадии обработки резиновые крошки более тщательно перемешивают между собой, благодаря чему во время прессования удаётся изготовить продукт с высокой плотностью материала.

Во-вторых, помещённые в специальные формы и спрессованные компоненты смеси помещают в сушильную камеру с эффектом сауны и температурой 60 градусов, где «сырые» изделия находятся в течение 4-6 часов.

При столь длительном воздействии невысоких температур поры резиновых гранул расширяются настолько, что клеящие и красящие компоненты успевают проникнуть в структуру крошки.

Так, нетрудно сделать вывод о качестве полученных изделий. Именно с помощью «холодной» технологии удаётся создать продукт, имеющий высокую плотность материала, эластичный и устойчивый ко внешнему воздействию.

В отличии от метода «горячего прессования», «холодная» технология изготовления плитки и брусчатки из резины представляется весьма энергозатратным способом производства и требует расхода немалых временных ресурсов. В этом и кроется секрет популярности «горячей» технологии у производителей. Но, умудрённые жизненным опытом, мы не должны забывать: высокая скорость - далеко не всегда залог хорошего результата.

kvartira.mirtesen.ru

Горячий или холодный способ производства резиновой плитки, что лучше и надежней?

Заказать

Резиновая крошка, полученная после переработки изношенных автомобильных шин - это важный сырьевой продукт для обширной сферы промышленности и огромного спектра производства различных изделий. Ни для кого не секрет, что резинотехнические изделия широко применяются в производстве многих окружающих нас вещей.

Технологии производства резиновой плитки

Существуют сотни методов и технологий для изготовления из резиновой крошки различных изделий. Давайте разберем две технологии производства из резиновой крошки напольных покрытий (уж очень плотно данная продукция вошла в кластер строительства и оформления детских игровых площадок, спорткомплексов, прилегающих территорий магазинов, оформления дачных участков). Резиновая плитка, сегодня - это продукция, имеющая повышенный спрос! Итак, что же за всем этим стоит?

Производство напольных покрытий из резиновой крошки - очень сложный, технологичный и трудоемкий процесс!

Существует два метода производства плитки из резиновой крошки

- Метод горячего производства резиновой плитки;

- Метод холодного производства резиновой плитки.

Обо всем по порядку:

Производство резиновой плитки путем горячего прессования

Изначально при анализе всех компонентов используемых при производстве тротуарной плитки из резиновой крошки, таких как полиуретановый клей, всевозможные яркие красители, загустители и т.д., был выявлен основной недостаток: долгий процесс затвердевания и высыхания всех составляющих резиновой плитки. Решение нашли производители Китайского оборудования - это производство брусчатки из резиновой крошки методом высокотемпературного прессования. Да, безусловно, этот метод оказал положительное воздействие на производительность изготовления напольных покрытий из резиновой крошки.

Но, на практике оказалось, что данный метод не имеет будущего в связи с тем, что произведенная таким методом резиновая плитка не долговечна, имеет стойкий запах горелого каучука, воздействие факторов окружающей среды способствуют быстрому распаду изделий. Но процесс производства такого оборудования был бездумно запущен производителями на рынке, и многие заинтересованные в подобном производстве люди были вынуждены пойти на данный риск и получить столь печальный опыт.

Что же происходит негативного при производстве плитки горячим методом и почему продукция, полученная на данном оборудовании, имеет столь быстрый рецидив? Ответ на данный вопрос нам даст примитивная химия. Итак: начнем с того что при горячем производстве все компоненты не успевают должным образом среагировать между собой. Все знают, как действует клей, впитываясь в структуру склеиваемого материала: он быстро вяжет все его компоненты, но в горячем методе этого просто не успевает производить и плитка получается непрочной и рассыпчатой, что уже говорит о низком ее качестве. Высокие температуры применяют для ускорения процесса производства резиновой плитки, как бы с целью быстрого высыхания всех компонентов продукции, однако ни о каком ускорении процесса сушки не может быть и речи. Сами подумайте, даже если использовать секундный клей в таких объёмах он никогда не высохнет даже за четыре часа, то есть под воздействием высоких температур полиуретановый клей не высыхает, он попросту запекается и не несет никаких связывающих свойств. При воздействии высоких температур происходит изменение в кристаллической решётке резиновых гранул, что способствует образованию смолистых структур, которые, через несколько месяцев превращаются в пыль.

Производство резиновой плитки холодным способом

Метод холодного прессования на первый взгляд кажется, несколько низко производительным, давайте рассмотрим данную методику поэтапно в сравнении с горячим методом и выявим все положительные факторы!

Итак, для начала мы должны сделать замес и тщательно перемешать все компоненты, используемые для производства напольных покрытий. На нашей линии для этого есть шесть миксеров с тихоходными лопастями для тщательности перемешивания. К примеру, в китайском прессе применяют один миксер для смеси и один миксер для клея.

Далее процесс по закладке сырья в пресс формы. Для этого этапа все шесть миксеров удобно расположены над формовочными столами, на которые складываются пресс формы (вместимость одной пресс формы в зависимости от размера плитки от 4 до 20 штук).

Далее пресс формы загружаются в прессовочные тележки в десять уровней, тележки загружаются под пресс, происходит прессование, сдавливание форм под давлением в 5 тонн.

После прессования тележки загружаются в сушильную камеру и под температурой в 60 градусов с эффектом сауны. Пресс формы необходимо выдержать от 4 до 6 часов. Вся производительность линии исчисляется от объёма вашей сушильной камеры. От 200м2 до бесконечности и наличия большого количества пресс-форм и тележек, которые вы можете в любой момент заказать дополнительно.

По истечению времени в сушильной камере происходит выгрузка тележек с пресс формами, уже практически готовые напольные покрытия из резиновой крошки выкладываются на специальный стол для контроля качества.

Хочется заметить, что при таком методе производства процесс изготовления на химическом уровне выглядит несколько иначе, чем в методе горячего прессования. Первое: происходит тщательная перемешивание всех компонентов и наполнителей, что значительно сказывается на качестве готовой продукции, при сдавливании на прессе формируется высокая плотность бедующей тротуарной плитки. В сушильной камере при воздействии невысокой температуры, эффекта сауны и времени выдержки происходит тщательное впитывание клея и красителей в резиновую крошку. Под воздействием температуры объём крошки в пресс-формах увеличивается, раскрываются поры крошки, куда впитывается клей. Данный процесс в последующем положительно сказывается на гибкости и плотности получаемой резиновой плитки, ее крепости и сроке службы. Также полученная резиновая плитка не имеет никаких запахов и не подвергается процессу распада от воздействия окружающей среды; данный эффект как раз и достигается разработанной нами технологией холодного прессования в отличие от горячего метода производства резиновой плитки и брусчатки.

Сравнение резиновой плитки произведенной разными методами

Производство резиновой плитки холодным методом

alfaspk.ru

Горячий или холодный способ производства

Горячий или холодный способ производства

Плитка из резиновой крошки используется на детских и спортивных площадках, поэтому основными параметрами ее являются:

- травмобезопасность

- антискользящие свойства

- долговечность

За основу в производстве взяты западные технологии, которые подразумевают под собой использование прессов горячего формования смеси и фракции резиновой крошки не менее 1-4 мм. Что в свою очередь дает возможность получения продукции соответствующей параметрам, описанным ранее.

Производство плитки в России осуществляется двумя способами:

- "Холодным" прессованием

- "Горячим" прессованием

ХОЛОДНОЕ ПРЕССОВАНИЕ Холодное прессование при производстве плитки из резиновой крошки - процесс, при котором смесь резиновой крошки со связующим и пигментом, помещается в пластиковые формы, установленные в фанерные ложементы (рамки). Ложементы с формами устанавливаются в специальную тележку, в количестве до 10 шт. и подвергаются процессу прессования. После процесса прессования, плитка поступает в сушильный шкаф, где происходит процесс полимеризации связующего.

Прессование производится одним тракторным цилиндром, который упирается в направляющие на тележке. При таком процессе распределение нагрузки происходит неравномерно, это сказывается на разности плотности в различных точках плитки, что дает разную длину, ширину и толщину отдельных плит по отношению друг к другу (разница может достигать 2-4мм, заявленная в ТУ Производителя). Также в процессе производства пластиковые формы «распирает» под воздействием давления, это нарушает геометрию и не позволяет укладывать, впоследствии, плитки плотно друг к другу. В процессе полимеризации связующего (процесс образования эластичного вещества, связывающего крошку), который происходит в течении 4-6 часов, резиновая крошка начинает восстанавливать свою форму после пресса, что приводит к изменению толщины и геометрии плитки, а также к хрупкости и выкрашиванию углов.

Также немаловажный фактор нарушения геометрии изделия состоит в том, что в течение небольшого срока эксплуатации фанерных ложементов в они постепенно усыхают в сушилках (температура до 120 градусов) где происходит их деформация. Это, конечно, сказывается на точности размеров самой продукции.

ГОРЯЧЕЕ ПРЕССОВАНИЕ Процесс горячего прессования отличается от холодного тем, что при холодном плитка сначала формуется в прессе, потом поступает в сушильный шкаф на полимеризацию. При горячем прессовании полимеризация и формование происходит одновременно. Процесс происходит при температуре 1400С. Полимеризации проходит намного быстрее (8-10 минут), при этом происходит вулканизация резины, увеличение адгезии резины со связующим , без нарушения свойств резины. Таким процессом нагревания резины со склеиванием, пользуются при ремонте шин с боковыми порезами. После прессования изделия укладываются на стеллажи для остывания и набора прочности.

Формы для изделия, которые используются при горячем прессовании - металлические, что не позволяет нарушить геометрию. И после производства готовая плитка получается ровной по всем линейным размерам и относительно друг друга (допуск по длине, ширине и высоте 0,5 мм), равной плотности в разных точках плитки, без выкрашивающихся краев. При укладке плитка стыкуется легко - без щелей и перепадов высот на поверхности.

МНЕНИЕ ЭКСПЕРТА "Способ производства резиновой плитки методом горячего формования является одним из самых технологичных. Благодаря формованию изделий под давлением, при высокой температуре, вулканизация связующего проходит быстро и безболезненно для компонентов резиновой смеси, что позволяет получить качественный, экологичный продукт.

Для дилетантов, которые думают, что при этом происходит старение компонентов резиновой смеси специально есть ГОСТ 9.029-74 в котором говориться ,что испытания на старение для полимеров используемых при производстве резиновой плитки проводятся в термостате при температуре от 120-1500С в течении 24±2 ч. Но и это не важно т.к. время горячего формования изделия не превышает 10 мин.

В свою очередь стоит отметить, что для процесса холодного формования существует опасность не довулканизации полиуританового связующего, попросту говоря, не все связи будут заняты, что в последствии эксплуатации может привести к выделению веществ не благоприятных для здоровья окружающих."

Козлович Александр, специалист кафедры резино-технических изделий СПбГТИ(ТУ)

ВЫВОД Таким образом, холодное прессование - это «КУСТАРНЫЙ» процесс производства, при котором продукция на выходе получается с большими допусками по размерам и большим количеством брака. К, сожалению, это заметно только при укладке покрытий.

Также некоторые производители плитки на оборудовании холодного прессования используют резиновую крошку фракцией 0,6-1мм. За счет этого компании производители уходят при изготовлении от разности плотности и выкрашивающихся углов, добиваются небольшого выравнивания геометрии плитки. При этом увеличивается себестоимость плитки (увеличение расхода клея, крошки), и получается, что происходит не процесс прессования, а заливка в формы с последующей опрессовкой. Такая плитка уже не травмобезопасная (из-за плотности крошки мелкой фракции и увеличенного расхода клея) и не антискользящая - когда на поверхность попадает вода, то при ходьбе между подошвой и поверхностью возникает водяная подушка, что может привести к падению. Плитка с мелкой фракцией крошки используется только в коровниках и конюшнях, так как она имеет гладкую поверхность и малую адгезивность (удобна при уборке продуктов жизнедеятельности домашних животных).

В Испании, например, горячий метод формования сместил холодный, который просуществовал с 1993 по 1995 год., после чего Горячий метод распространился по всему иберийскому полуострову. В Европе и Америке плитка из резиновой крошки появилась уже достаточно давно и производится только методом горячего прессования с использованием крошки 1-3мм.

Вы можете получить подробную информацию по тел. 8(495) 995-93-85 или по e-mail: [email protected]www.pavilastik.ru