Этапы изготовления вибропрессованной тротуарной плитки. Технология производства тротуарной плитки методом вибролитья

Домашнее изготовление тротуарной плитки

Изготовление тротуарной плитки своими руками. Технология изготовления тротуарной плитки.

Тротуарную плитку можно самостоятельно изготовить в домашних условиях, при соблюдении технологии плитка получится ничуть не хуже купленной в строительном магазине. К тому же по цене выйдет в два раза дешевле. В этой статье мы рассмотрим способ изготовления тротуарной плитки методом вибролитья.

Тротуарная плитка своими руками.

Существует два метода изготовления бетонной плитки — вибрационное прессование и вибрационное литьё. Суть методов заключается в уплотнении бетонной смеси с низким содержанием воды с помощью прессования или вибрации, что позволяет получить плитку с низкой пористостью, высокими показателями морозоустойчивости более 200 циклов заморозки-оттаивания и высокой прочности.

Для промышленного производства плитки чаще применяется метод вибрационного прессования, который имеет высокую производительность, но требует более дорогостоящего оборудования.

Для небольшого производства применяется метод вибрационного литья, суть метода заключается в использовании форм, в которых отливается бетонная плитка. Этот метод мы и рассмотрим подробно.

Для изготовления тротуарной плитки методом вибролитья понадобится:

Бетономешалка, предпочтительней бетономешалка принудительного типа.

Формы для заливки плитки.

Формы для тротуарной плитки бывают: Резиновые (выдерживают до 500 распалубок).

Пластиковые (200 – 300раз).

Полиуретановые (около 100).

Формы можно изготовить самостоятельно из пластика, металла или дерева, но проще их купить, так как они недорогие.

Вибрационный стол.

Представляет собой конструкцию в виде стола установленного на пружинах и электродвигателя с насадкой со смещённым центром тяжести. При работе двигателя насадка заставляет вибрировать двигатель и платформу стола. Вибростол можно сделать самостоятельно.

Ещё понадобится подборочная лопата, мастерок и ведро.

Материалы для изготовления тротуарной бетонной плитки:

- Портландцемент М400, лучше М500.

- Песок просеянный.

- Щебень или отсев фракции 0 – 10мм.

- Пластификатор.

- Пигмент.

- Смазка для форм.

- Вода.

Технология изготовления плитки тротуарной.

Подготовка форм.

Чтобы формы легче отделялись от плитки их нужно предварительно смазать разделительной смазкой, которая также продлевает срок службы резиновых и полиуретановых форм. Смазку можно изготовить самостоятельно, для этого нужно смешать 100г любого моторного масла (можно отработки) и 2 — 3 литра воды. Можно в качестве смазки использовать растительное масло.

Приготовление смеси.

Приготовление бетонной смеси начинается с подготовки пластификатора и красителя.

Порошок пластификатор берётся в необходимом количестве из расчёта на количество цемента согласно инструкции на упаковке (обычно 0,5% от количества цемента). Порошок пластификатор перед добавлением в цементную смесь следует размешать в небольшом количестве тёплой воды.

Если нужно получить цветную плитку, понадобится краситель. Необходимое количество красителя (около 2% от количества цемента), размешивается в небольшом количестве тёплой воды.

В смесителе сначала замешивается смесь – 1 часть цемента на 3 части щебёночно-песочной смеси (соотношение песка и щебня равное). Когда смесь станет однородной, понемногу начинаем добавлять воду и размешенный с водой краситель и пластификатор.

В итоге должна получиться смесь очень густой консистенции, которая должна держаться комком на мастерке и не расплываться. Если смесь получилась не достаточно густой, добавляем понемногу песок и снова перемешиваем.

Формование.

Подготовленные смазанные формы ставятся на вибрационный стол и заполняются цементным раствором по края форм.

Включается вибрационный стол на несколько минут, из раствора начнут выходить пузырьки воздуха. Когда на поверхности раствора появится белая пенка и воздух перестанет выходить, процесс можно завершить.

Выдержка.

Формы с раствором снимают со стола и устанавливают на ровную площадку, где нет прямых солнечных лучей. Выдержка в формах длится 1 – 2 суток.

Распалубка.

Формы с затвердевшим раствором переворачивают дном к верху на стол и лёгким постукиванием извлекают плитки.

Затвердевший бетон ещё не набрал достаточной прочности, поэтому плитку укладывают в пачки в затенённом месте и накрывают полиэтиленовой плёнкой для дальнейшего набора прочности на 3 — 4 недели.

После полного набора прочности, плитка полностью готова к укладке. При соблюдении технологии тротуарная плитка, изготовленная своими руками в домашних условиях, ничем не отличается от плитки, купленной в магазине.

Изготовление тротуарной плитки своими руками.

Популярные самоделки из этой рубрики

Садовая дорожка своими руками при помощи формы...

Укладка плитки на кухне: фартук пошагово фото...

Как укладывать искусственный камень...

Как укладывать тротуарную плитку...

Мозаика из гальки: фото, видео...

Как выбрать тротуарную плитку...

Изготовление искусственного камня из гипса...

sam-stroitel.com

Вибролитьевая технология производства | Вибролитье

Основные этапы:

1.Подготовка форм. 2.Приготовление бетонной смеси. 3.Формование на вибростоле. 4.Выдерживание изделий в формах. 5.Распалубка изделий. 6.Упаковка и хранение.

Подготовка форм для вибролитьевой технологии:

Формы для изготовления тротуарной плитки могут использоваться пластиковые, резиновые и резиноподобные (полиуретановые). Количество циклов формования, которое выдерживают формы, составляет: АБС пластик - до 400 циклов; ПВХ пластик- 100-150 в лучшем случае; для полиуретановых - 80-100 циклов.

Формы перед заливкой в них бетона смазывают специальными составами. В формы из АБС пластика заливают бетон без предварительного смазывания.

Для смазки форм можно использовать Эмульсол. Для сохранности поверхности формы нельзя использовать смазки, содержащие нефтепродукты. Наносимый на поверхность форм слой смазки должен быть тонким, так как из-за избытка смазки на поверхности готового изделия остаются поры. Смазки эмульсор и ОПЛ-1 наносятся кистью перед каждой заливкой, смазку СРА-3 наносят кистью или напылением. Смазки СВА-3 хватает на 2-3 формовки. Температура при нанесении должна быть 18-20°С.

Приготовление бетонной смеси:

- Портландцемент марки М500 Д0. Поставляется как в мешках по 50 кг., так и навалом в бункеры. Можно использовать цемент марки 400, но его расход будет несколько больше.

- ЩПС (отсев), песок должен быть обязательно без глины, желательно речной мытый.

- Гранитный отсев фракции 0-5мм. Как правило, он используется на асфальтных заводах и при строительстве дорог.

- Суперпластификатор С-3. Используется на бетонных заводах и при строительстве. Фасуется в мешках по 25 и 40 кг.

- Пигменты для бетонов железооксидные. Фасуются в мешках по 25 кг. Производство Китай, Германия и Украина в зависимости от цвета.

Расход материалов на 1м3 тротуарной плитки:

Песок - 1300кг

Цемент – 420кг

Вода - 157кг

Пластификатор - 1.2кг

Специальные добавки

Многофункциональный пластификатор МП-L 01

Конкурентные преимущества производимой продукции с применением МП-L 01. –высокое качество готовых изделий без дальнейшей их обработки; –созревание изделий до распалубочной прочности за меньшее время; – позволяет производить более прочные и долговечные изделия; – с применением МП-L 01 брак сводится к минимуму и обусловлен лишь применяемым оборудованием и нарушением технологии производства; – МП-L 01 не замерзает при низких температурах, что актуально в зимнее время года при поставках на производство; – не разлагается и не гниет с течением времени, как следствие нет запаха разложения от готовых изделий; – рабочий раствор (разбавленная МП-L 01 до рабочей концентрации) хранится до полного использования на производстве; – обладает антисептическими свойствами, поэтому на бетон «не садятся» грибки или плесень, и как следствие, отсутствие в воздухе спор этих грибков и отсутствие биоразрушений; – МП-L 01 производится в России из экологически чистого сырья [дерево]; – низкая отпускная цена «от производителя» при неизменно высоком качестве.

Пигменты для бетона.

Изготовление цветного декоративного бетона невозможно без применения пигментов. Пигменты должны быть устойчивы к щелочной среде твердеющего цементного вяжущего, кроме того, они должны быть свето- и атмосферостойкими. Добиться получения чистого цвета, например желтого или голубого, можно лишь используя светлый цемент. Количество пигментов, добавляемых в бетон, составляет 3-5% (1,5-2 кг на 50 кг цемента) - для пигментов с хорошей красящей способностью. Следует отметить, что излишнее увеличение % красителя может привести к ухудшению качества бетона (снижение прочности, морозостойкости и т. д.)

Формирование на вибростоле:

Готовая бетонная смесь имеет удобоукладываемость ОК = 3-4 см. Поэтому для ее уплотнения используют кратковременную виброобработку. После приготовления бетонной смеси ее укладывают в формы и уплотняют на вибростоле.

При производстве цветной плитки в пластиковых формах для экономии пигмента можно применять послойное формование: первый лицевой слой бетона приготавливается с использованием пигмента, второй слой бетона без него. Для раздельного формования необходимо иметь два смесителя для приготовления бетона первого и второго слоя.

При формовании сначала укладывается лицевой слой цветного бетона толщиной 2 см и уплотняется в течение 40 с. После этого укладывается 2-й слой бетона без пигмента и уплотняется вибрацией еще в течение 20 с. При другой подвижности бетона необходимо подобрать свое время уплотнения на формовочном столе.

Выдерживание изделий в формах:

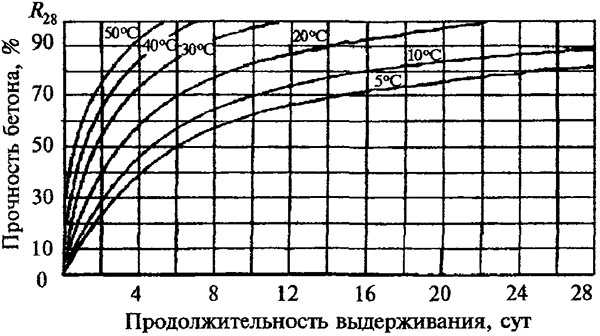

После формования изделия в формах устанавливаются в штабели высотой 3-8 рядов в зависимости от толщины и конфигурации плитки. Так, например, квадратные плиты ставятся не более чем в 3 ряда. После этого штабели накрывают полиэтиленовой пленкой для предотвращения испарения влаги. Температура выдерживания должна быть не менее 15 °С. Дополнительный подогрев не требуется. После 48 ч выдержки в формах можно произвести распалубку (освобождение изделий из форм). При использовании МП-L 01 время выдержки сокращается до 25-30 часов

Распалубка:

Распалубка изделий из форм АБС пластика не требует усилий и дополнительного оборудования.

Распалубку изделий из форм ПВХ производят в специальной ванне, при этом для облегчения распалубки формы с изделиями рекомендуется подогреть 2-3 мин в горячей воде (температура 45-50 °С). При этом используется эффект высокого теплового расширения полимеров по сравнению с бетоном. Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений. Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку готовой продукции, особенно у тонких изделий.

Упаковка и хранение:

После распалубки плитку укладывают на европоддоны "лицом" к "спине", увязывая их упаковочной лентой. Для обеспечения дальнейшего твердения бетона и сохранения товарного вида изделий их необходимо накрыть полиэтиленовой термоусадочной или стрейч-пленкой. В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 100 % от проектной прочности (28 суток с момента приготовления бетона).

Номенклатуру и расчет стоимости оборудования, необходимого для организации цеха по производству тротуарной плитки специалисты Завода металлоформ ЮБЕР рассчитают по Вашему заказу.

Основные преимущества тротуарной плитки:

- Устойчива как к морозам, так и к сильной жаре, и в отличие от асфальта она не плавится во время знойного солнца.

- Еще одно достоинство в том, что ее легко можно переложить.

- Также вода и лужи не будут скапливаться на вашем тротуаре.

- Великолепно сочетается с любым дизайном благодаря многообразию цветовых и геометрических форм.

- Стоимость ниже стоимости кирпича и брусчатки, что является великолепной альтернативой другим видам тротуара.

По всем вопросам звоните: 8-982-382-8000

uber-stroy.ru

Способы и технологии производства брусчатки | Домашние секреты

Брусчатка, как тротуарная плитка, является одним из самых прочных и популярных способов для обустройства пешеходных зон и садовых дорожек. Популярность материала обусловлена высокими эксплуатационными характеристиками, которые, в свою очередь, обеспечиваются современной технологией производства. Так, для создания тротуарной плитки из бетона наиболее распространенными способами является вибролитье и вибропрессование.

Основные способы производства брусчатки

Производство брусчатки, технология которого представлена двумя способами, подразумевает использование специального оборудования и определенный состав бетонной смеси. Одной из технологий является вибропрессование, которое заключается в вибрировании бетоносмеси в пресс-форме на вибропрессе под давлением. Данный метод является более высокопроизводительным, он позволяет автоматизировать процесс и изготавливать плитку с облицовочным слоем разных оттенков. Для полученной вибропрессованной брусчатки характерна шершавая поверхность, что делает плитку удобной для мощения остановок, тротуаров и прочих городских территорий.

Способ вибролитья представляет изготовление плитки посредством вибрации формы с бетонной смесью на вибростоле. Такая технология производства брусчатки не позволяет автоматизировать процесс, в связи с чем имеет меньшую производительность. Кроме того, высокое водоцементное соотношение уменьшает морозоустойчивость конечного продукта. Для повышения морозоустойчивости приходится прибегать к применению модификаторов и пластификаторов, значительно увеличивающих себестоимость изделий. Поверхность такой плитки будет гладкой и глянцевой. В зимнее время на ней может образовываться наледь. Поэтому ее эксплуатация рекомендуется в условиях температуры окружающей среды выше 0 градусов. Ведь гладкая поверхность плитки не позволяет ей «дышать», как это необходимо, поэтому поверхность разрушается при замерзании воды.

От того, как делают брусчатку, зависят не только физико-технические показатели, но и форма. Вибропрессованная плитка имеет строгую геометрическую форму и ровную параллельную поверхность. Брусчатка, изготовленная литьем, наоборот, не имеет строгих линий, поэтому ее укладка и ремонт намного сложней. Но, какой бы ни была технология производства, можно получить изделие с поверхностью натурального камня или древесины. А использование пигментов предоставляет возможность получить изделия с разными цветовыми решениями.

Технология производства брусчатки вибролитьем (оборудование и процесс)

Оборудование для производства брусчатки методом вибролитья состоит из вибростола для формирования, бетоносмесителя принудительного типа, выбивки и пластиковых форм. Первым делом изготавливается бетон с пигментом и без него. Основной состав смеси для получения 1 куб.м раствора:

- Цемент – 500 кг

- Вода – 200-300 л

- Песок сухой – 1000 кг

- Пластификатор – 2 кг

Полученный раствор раскладывается в формы, установленные на вибростоле. При этом раствор должен максимально покрыть дно формы. Вибратор включают на 5-10 с. За это время бетон должен равномерно покрыть дно. Если изготавливается цветное изделие, то на цветной слой бетона (1-2 см) выкладывается слой без пигмента, после чего вибратор снова включают на 5-10 с. После чего необходимо счистить лишний бетон по краям формы. Когда формы полностью заполнены и закончен процесс вибрации, необходимо тщательно загладить бетон. Для этого формы с раствором помещаются в поддон и выдерживаются так не менее 2 суток. Чтобы достать изделие, форму нагревают и выбивают брусчатку. Полученную плитку необходимо разложить на поддоны и укрыть полиэтиленовой пленкой для дальнейшего затвердения. В летний период изделие будет готово через 7 дней, достигнув к этому времени 70% прочности. Зимой требуется 100% прочности, для этого необходимо выдержать изделия в течение 27 дней.

Чтобы приготовить цветной бетон, необходимо предварительно смешать порошковые сегменты с водой до получения сметанообразной массы, после чего дать настояться в течение часа. Пигмент является самым дорогим компонентом раствора, поэтому и стоимость цветной брусчатки выше. Приготовленный краситель обладает стабильностью и продолжительным сроком хранения. Однако, чем дольше он хранится, тем ярче может стать цвет.

Технология производства тротуарной брусчатки вибропрессованием

Изготовление брусчатки технологией вибпропрессования требует наличия виброформовочного пресса. При таком производстве полусухую бетонную смесь раскладывают в специальную прессформу (матрицу), установленную на станине. Станина постоянно вибрирует. Сверху на раствор давит пуансон, представляющий деталь, которая с большой точностью входит в матрицу, также как поршень входит в цилиндр. Пуансон давит до полного уплотнения раствора. Пуансон постоянно вибрирует. После уплотнения пуансон с матрицей поднимается, а на поддоне остается готовая брусчатка.

Учитывая производственный процесс и эксплуатационные характеристики полученного изделия, брусчатка, полученная методом вибропрессования, даже не смотря на более высокую стоимость, является более популярным материалом для обустройства тротуарных зон.

Приобрести такой продукт сегодня не составить труда, например, в московском регионе мы можем порекомендовать фирму «Каменистый сад» – http://www.kamsad.ru/catalog/plants/127/.

Читайте также статьи по теме:

Реклама наших партнеров:

Категория: Строительство и ремонт | | Trackbackhome-secret.ru

Технология вибролитья тротуарной плитки: основные этапы и детали способа

Технология вибролитья тротуарной плитки является одним из двух способов производства этого вида строительных изделий. Литьё имеет ряд преимуществ перед вторым методом – вибропрессованием. Во-первых, это выпуск большого ассортимента данной продукции, во-вторых – её привлекательный глянцевый внешний вид, а кроме того, долговечность и прочность.

Технология вибролитья тротуарной плитки: основные этапы и детали способа

При технологии вибролитья тротуарной плитки можно использовать в производстве различные добавки, существенно повышающие качество конечных изделий. А применение цветовых пигментов улучшает их внешний вид.Оборудование и примерная рецептура бетона

Технология вибролитья тротуарной плитки позволяет получать изделия, которые используются при декорировании участков. Но её меньше применяют для тротуаров и больших площадей.

При промышленном изготовлении тротуарной плитки традиционно используется следующее оборудование: вибростол, распалубочный стол, два бетоносмесителя разных объёмов, а также ванна с установленными электронагревательными элементами.

Технология вибролитья тротуарной плитки: основные этапы и детали способа

Конечное изделие состоит из двух слоёв – основного, придающего плитке необходимую толщину и прочность, а также фактурного, обеспечивающего надлежащее качество её главных показателей. Рецептура каждого слоя включает в себя цемент и песок со щебнем в различных пропорциях. Так же в каждом слое используются добавки для пластификации, а в фактурном слое ещё и красители.В бетоносмесителе меньшего объёма изготавливается бетон для фактурного слоя (с добавкой пигмента), а в большом – бетон для основного слоя. Формы для бетона выкладываются на вибростоле так, чтобы они максимально плотно прилегали друг к другу. Далее бетон цветной раскладывается слоем в один-два сантиметра так, чтобы дно формы было полностью покрыто. Если изготавливается плитка серого цвета, необходимости добавлять пигмент в лицевой слой нет.

Вибратор включается на пять-десять секунд. Амплитуду и интенсивность колебаний вибростола необходимо выбрать умеренную, так как бетон должен уплотняться в формах под собственной тяжестью. Также интенсивность вибрации должна быть одинаковой по всей поверхности вибростола – обеспечить её позволяет использование жёсткого оребрения. Интенсивность вибрации регулируется с помощью изменения веса или размера пластин дисбаланса, которые располагаются на якоре электродвигателя.

На втором этапе бетон основного слоя добавляется до краев форм. Вибростол вновь включается на пять-десять секунд. Лишний бетон срезается металлическим уголком.

По завершению процесса вибрации заполнивший формы бетон следует тщательно затереть. В случае, если формы заполнены не полностью, бетон добавляется и затирается, при этом вибрация не включается. Далее формы укладываются слоями, между которыми прокладываются пластиковые листы. Максимально разрешённое количество слоёв форм при этом – 10. Чтобы поддоны не подвергались излишнему высыханию, их закрывают полиэтиленовой плёнкой. Двигать поддоны можно не раньше, чем через двое суток с момента заливки бетона.

Перед выбивкой изделий формы нагревают до 60 градусов, сохраняя каждую минимум на две минуты в водяной ванне. После этого форма для совершения выбивки тротуарной плитки помещается на вибростол. Предварительный нагрев необходим для того, чтобы увеличить срок службы тротуарной плитки и уменьшить количество производимого брака.

Технология вибролитья тротуарной плитки: основные этапы и детали способа

Сушка изделий совершается в естественных условиях в течение двух суток. После распалубки плитка укладывается лицевой поверхностью друг к другу на европоддоны, которые связываются упаковочной лентой. Для сохранения товарного вида изделий и обеспечения последующего твердения бетона плитка накрывается термоусадочной полиэтиленовой плёнкой.В летнее время изделия отпускаются потребителям после того, как они достигнут 70% от проектной прочности – приблизительно на это требуется неделя твердения. Зимой изделия отпускаются после того, как достигнут 100% прочности – в среднем это занимает один месяц.

Изготовление пигмента

Порошковые пигменты перед использованием обязательно смешиваются с водой до густой консистенции, а затем настаиваются в течение часа – так увеличивается их дисперсность. При применении этого компонента важно не переборщить с его количеством. Во-первых, он достаточно дорог, а во-вторых, его избыточное количество в бетоне ухудшает качества последнего. Этот вид красителей имеет стабильную формулу, а потому хранится достаточно долго. Более того, со временем цвет становится более ярким, так как увеличивается его дисперсность.

31rosfirm.ru

Выбропрессование тротуарной плитки: технологическое описание процесса

Технология производства тротуарной плитки вибропрессованием намного проще, нежели метод: вибролитье. Это происходит из-за того, что данный процесс требует намного меньшего участия человека – вся работа выполняется вибропрессом, который полностью управляется автоматически. Работник только лишь засыпает в машину все необходимые материалы, а на конечном этапе производства забирает готовую плитку. Машины же могут иметь различия внешние, а также отличаться по техническим характеристикам, но сам процесс производства тротуарной плитки от этого не измениться.

Технология вибропрессования

Мелкоштучные изделия из бетона получается изготовлять благодаря технологии обьемного вибропрессования. Тем самым обеспечивая им разнообразную форму, толщину, цветовую палитру. Плитки получаются в соответствии строгой геометрической форме и параллельной поверхности, тем самым обеспечивая продукции высокий уровень прочности и точности в обозначенных размерах. При использовании в процессе работы данной техники, можно уменьшить до минимума влияния человеческого фактора, а также существенно увеличить темпы производства. Вибропрессованием изделия можно производить не только на песчано-бетонной основе, но и также применять разные материалы, которые представляют собой отходы основного производства, такие как шлаки от топлива, осколки кирпича, деревянные опилки. Та тротуарная плитка, что изготавливается сегодня на профессиональной технике, прослужит более 16 лет. Подробнее о процессе можно узнать в видео интернет-сообществах, посвященных строительной тематике.

Вибропресс

Есть два основных метода изготовления плитки из бетона:

- Вибропрессование низкосодержащих смесей жесткого типа;

- Вибролитье, где в процессе работы будут использованы пластифицирующие добавки.

Не важно, каким методом была изготовлена плитка, готовые бетонные изделия в обоих случаях будут низкопористые, так как процент воды в них минимален, и тем самым обеспечивая плотную укладку. Стоит сказать, что нельзя выделить какой-то один преимущественный метод изготовления. Для разных областей и условий применения плитки соответствуют и различные технологии.

Технологические особенности производства тротуарной плитки

Данный процесс – это укладка готовой бетонной смеси в специальную пресс-форму, что расположена на станине (деталь постоянно находится в процессе вибрации). Далее на бетон опускается пуансон и через определенное время давящими движениями полностью уплотняет смесь. Также в непрерывной вибрации работает и пуансон. Как только основные детали поднимаются вверх – можно забирать уже готовые плитки. Данный метод очень высокой производительности и отличается тем, что может работать на полной автоматизации. Такая технология в работе помогает легко выпускать большие объемы продукции, ведь здесь не задействован ручной труд в большом количестве. В сети интернет можно посмотреть множество информативных видео о том, как работает и как устроена данная машина.

Готовая тротуарная плитка из бетона

При помощи стационарных вибропрессов происходит плиточная формовка.

Так как в работе используются полусухие бетонные смеси, которые имеют пониженное водоцементное отношения, то готовые плитки обладают высокой прочностью, повышенным уровнем морозостойкости и низкий процент водопоглощения (менее пяти). Такие изделия имеют точные геометрические размеры и стабильные основные эксплуатационные параметры.

Основные детали машини – матрица и пуансон. На поверхность пуансона нанесен определенный рисунок, который в свою очередь будет отпечатан на тротуарной плитке, ее лицевой части. Задача матрицы – следить за тем, чтобы стенки изготавливаемого изделия формировались без дефектов. Плитки изготавливаются на специальных поддонах, которые сменяются и подаются на участки суши.

Тротуарная плитка, различные по форме бордюры и водоотливы – вся эта продукция изготавливается при помощи метода: вибролитье. При покупке вибропресса стандартной комплектации, его стоит оснастить еще некоторыми деталями, ведь без них он будет неавтоматизированный и его уровень производимости будет крайне низким. Подробнее о том, как автоматизировать вибропресс, можно узнать в обучающих видео на страничках строительных сайтов.

Основные мифы, относительно работы вибропресса в производстве

- Первое заблуждение: Ценовая политика данной машины очень высока и у предприятий малого бизнеса нет возможности его приобрести.

- Второе заблуждение: Высокая стоимость сменных деталей машины, и для того, чтобы идти в ногу со временем и выпускать новые плитки – нужно постоянно докупать и обновлять оснастки.

- Третий миф: Управление вибропрессом – дело сложное, к которому нужно привлекать только профессионалов с высокой квалификацией.

- Ошибка номер четыре: для того, чтобы переналадить машину на изготовление новых плиток необходимо нанимать обученных специалистов.

Модель вибропресса 800 мини

Но не стоит поддавать панике наперед, нужно подробно проанализировать процесс изготовления тротуарной плитки, и вскоре выяснится: все вышеперечисленные пункты – все лишь стереотипы, придуманные людьми, которые не понимают нюансов работы современных машин вибропрессования на небольших заводах, что специализируются на выпуске всеразличных строительных материалов. Также, в нижепредставленном видео можно найти подробную инструкцию о том, как своими руками сделать станок для выпуска бетонных изделий:

Поэтапная схема технологии производства тротуарной плитки

Данная схема будет рассмотрена на примере классической сборки вибропресса с рычажным типом управления. Данная машина оснащена вибраторами электромеханического типа с рычажными приводами подъема двигающихся деталей пресса. Специалисты условно разделяют процесс изготовления продукции на три основных этапа:

- Приготовление бетонной смеси

Для данного процесса необходим бетоносмеситель. Если изготовляются однослойные плитки, то одного будет достаточно, соответственно, двухслойные изделия требуют работы двух бетоносмесителей. Когда бетон уже приготовлен – смесь далее отправляется в матрицу пресса.

- Формование плитки

Далее в работу подключается необходимая деталь – пуансон, под действием виброимпульсов которого смесь уплотняется. Процесс выбропрессования не занимает больше 4-6 секунд. Следующий шаг – двигающиеся детали при помощи рычажного управления поднимаются вверх, и на площадке с технологическим поддоном можно наблюдать отформированные плитки. При необходимости процесс изготовления повторяется: поддон отправляется на сухой участок, а на его место сразу же загружается следующий.

- Просушивание плиток

На участке суши бетонные плитки должны обязательно быть обработаны тепловлажным воздействием. Для этой цели как нельзя лучше подойдет водяной пар. Если площадь помещения позволяет, то плитки могут затвердевать на портландцементе, таким образом существенно снижая затраты на обработку изделий тепловым воздействием. Готовыми плитки будут по прошествии 8-9 часов.

Схема изготовления продукции на вибропрессе

Для того чтобы изготовление продукции не просто состоялось, а было качественным и быстрым, необходимо в своем арсенале иметь такой набор оборудования:

- Бетономешатель автоматического управления;

- Пресс-машина рычажного типа;

- Набор специальных поддонов (для того, чтобы на начальных этапах изготовительные работы были менее затратными, можно сделать данные поддоны своими руками, посмотрев обучающие видео в интернете).

Вконтакте

Google+

trotuaplitka.ru

Тротуарная плитка. Технология

Существует два способа производства тротуарной плитки: вибропрессование и вибролитье. Технология производства тротуарной плитки вибролитьем имеет явные преимущества:

- Большой ассортимент выпускаемой продукции;

- Привлекательная глянцевая поверхность;

- Прочность и высокое качество изделий.

Технология производства тротуарной плитки методом вибролитья позволяет применять специальные добавки в бетон, которые значительно улучшают качество выпускаемой продукции. А добавление различных пигментов поможет сделать Вашу плитку яркой и привлекательной.

Оборудование для изготовления тротуарной плитки

1 вибростол, 2 бетоносмесителя, ванна с електронагревательными злементами, 1 распалубочный стол.

Ориентировочная рецептура бетона

- обеспечивает качественные основные показатели плитки: цемент - 500 кг щебень с песком (2:1) пластифицирующие добавки - расход, в зависимости от используемой добавки краситель - 7,5-12 кгПервый - фактурный слойСостав одного м.куб. готового бетона:

- Второй - основной слой задает плитке желаемую толщину и является основным носителем прочностиСостав одного м.куб. готового бетона:цемент - 250 кгщебень с песком (1:1)пластифицирующие добавки - расход, в зависимости от используемой добавкикраситель - отсутствует

Технология изготовления тротуарной плитки методом вибролитья

- Приготовить бетон в меньшем бетоносмесителе с пигментом (см. приготовление пигмента ), а в большем бетоносмесителе без него.

- Разложить формы на вибростоле максимально плотно друг к другу.

- Разложить (максимально покрывая дно формы) цветной бетон слоем в 1-2 см. При изготовлении серой плитки краситель в лицевом слое отсутствует.

- Включить вибратор на 5 - 10 сек., бетон должен покрыть дно формы ровным слоем. Амплитуда и интенсивность колебаний столешницы вибростола должна быть умеренной, бетон в формах не должен "кипеть", он должен уплотняться под собственной тяжестью. Интенсивность вибрации должна быть одинаковой по всей поверхности столешницы, этого можно достигнуть жестким оребрением.Регулировка вибрации проводится путем уменьшения размеров или веса пластин дисбаланса находящихся на якоре электродвигателя под крышками.

- Добавить бетон без пигмента в формы столько, сколько необходимо до краев формы, но не меньше. Включить вибратор на 5-10 сек. Срезать металлическим уголком ( двигать его углом вперёд ) лишний бетон, выравнивая его по краю формы .

- После заполнения формы бетоном и окончания вибрации раствор в формах тщательно загладить (затереть). При недостаточном количестве бетона в форме добавить раствор и затереть без вибрации. Заглаженные формы составить на поддоны слоями, прокладывая каждый слой листами пластика. Общее количество слоев - не более 10.

- Поддоны с заполненными формами накрыть полиэтиленовой пленкой, для предохранения от высыхания. Поддоны с формами допускается передвигать не ранее, чем через 48 часов после заливки.

- Перед выбивкой форму необходимо нагреть до 60-70 градусов Цельсия в водяной ванне, выдерживая каждую форму в ней не более 2 минут. Нагретая форма помещается на вибростол для выбивки. Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений. Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку готовой продукции, особенно у тонких изделий.

- Сушка готовых изделий происходит в течении 2 суток в естественных условиях. Поддоны с изделиями допускается передвигать не ранее, чем через 48 часов после заливки.

- После распалубки плитку укладывают на европоддоны "лицом" к "лицу", увязывая их упаковочной лентой. Для обеспечения дальнейшего твердения бетона и сохранения товарного вида изделий их необходимо накрыть полиэтиленовой термоусадочной или стрейч-пленкой.

- В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 100 % от проектной прочности (28 суток с момента приготовления бетона).

Приготовление пигмента

Неорганические порошковые пигменты в обязательном порядке перед применением смешивают с водой до образования сметанообразной консистенции и настаивают в таком состоянии не меньше 1 часа для увеличения дисперсности, величина которой и характеризует красящую способность. Следует помнить о том, что это дорогой компонент бетона, кроме того, что увеличение его содержания ухудшает его качество бетона, поэтому снижение его доли в бетоне при достаточной насыщенности является желательным.Приготовленный краситель может храниться достаточно долго, так как имеет стабильную формулу, но цвет по мере хранения может быть ярче из-за увеличения дисперсности пигмента. Перед добавлением в бетон его перемешивают.

Примечания

Пластиковые формы моют в слабом растворе соляной кислоты (около 5%-7%), в принципе формы можно мыть и в кислоте большей концентрации, но это уже небезопасно для здоровья, формы после мытья в кислоте необходимо промыть водой.

ssb54.ru

Формы для плитки. Пигменты для бетона.

Технология производства тротуарной и облицовочной плитки методом вибролитья

Оборудование для производства тротуарной плитки

| 1 вибростол | 2 бетоносмесителя | 1 распалубочный стол | |

Подготовка форм

Формы для изготовления тротуарной плитки могут использоваться пластиковые или резиновые. Количество циклов формования, которое выдерживают формы, составляет: для резиновых – 50 -150 циклов, для пластиковых - 200-300. Но бывают и исключения, например, полипропиленовые формы изготовлены из ударопрочного блок-сополимера* и отлично работают более 500 циклов.

Формы перед заливкой в них бетона смазывают специальными составами или заливают бетон без предварительного смазывания формы. При работе без смазки новые формы обрабатывают антистатиком, после распалубки формы осматривают и при необходимости промывают 5-10 % раствором соляной кислоты. Для смазки форм можно использовать Ревтол, Reebol (что лучше) или эмульсол, ОПЛ-1 (Россия). Для сохранности поверхности формы нельзя использовать смазки, содержащие нефтепродукты. Наносимый на поверхность форм слой смазки должно быть тонким, так как из-за избытка смазки на поверхности готового изделия остаются поры. Ревтол можно наносить как пульверизатором, так и кистью. Смазки типа «Эмульсол» наносятся только кистью перед каждой заливкой. Температура при нанесении должна быть не менее 18-20°С.

Рецептура приготовления бетона

• Первый - фактурный слой обеспечивает качественные основные показатели плитки: Состав одного м.куб. готового бетона: цемент - 480 кг. отсев (фракция 0,5-1, рекомендуем 0,8) – 1800 кг. модификатор или пластификатор (в зависимости от марки ~ от 0,6% до 1%)- 3 - 4,8 кг. краситель (в зависимости от цвета и производителя от 3 до 5%) – 18-30 кг.

• Второй - основной слой задает плитке желаемую толщину Состав одного м.куб. готового бетона: цемент - 385 кг отсев или щебень с песком – 1920 кг. модификатор или пластификатор (в зависимости от марки ~ от 0,6% до 1%) краситель - отсутствует

Технология изготовления тротуарной плитки методом вибролитья

• Приготовить бетон в меньшем бетоносмесителе с пигментом для фактурного слоя (настоятельно рекомендуем использовать смеситель принудительного действия – это способствует лучшему приготовлению бетона, снижению Водоцементного соотношения, диспергированию пигмента), а в большем бетоносмесителе для наполнителя. • Разложить формы на вибростоле максимально плотно друг к другу. • Разложить (максимально покрывая дно формы) цветной бетон слоем в 1-2 см (Рекомендуем соблюдать толщину фактурного слоя в 1 см.). При изготовлении серой плитки краситель в лицевом слое отсутствует, но раствор для фактурного слоя готовится аналогично. • Включить вибратор, бетон должен покрыть дно формы ровным слоем. Амплитуда и интенсивность колебаний столешницы вибростола должна быть умеренной, бетон в формах не должен "кипеть", он должен уплотняться под собственной тяжестью. Интенсивность вибрации должна быть одинаковой по всей поверхности столешницы, этого можно достигнуть повысив жесткость стола, например с помощью крепких ребер. Регулировка вибрации проводится путем уменьшения размеров или веса пластин дисбаланса находящихся на якоре электродвигателя под крышками, а также сведением и разведением двух частей дисбаланса (на некоторых моделях). • Добавить бетон без пигмента в формы столько, сколько необходимо до краев формы, но не меньше. Излишки бетона срезать плоским шпателем или металлическим уголком ( двигать углом вперёд ), выравнивая его по краю формы . • После заполнения формы бетоном и окончания вибрации раствор в формах тщательно загладить (затереть). При недостаточном количестве бетона в форме добавить раствор и затереть без вибрации. • Заглаженные формы составить на поддоны слоями, прокладывая каждый слой листами влагостойкой фанеры или пластика. Общее количество слоев - не более 10 – 15, при этом каждые 4 – 5 слоев необходимо перекладывать жесткими листами, например плоского шифера. В противном случае нагрузка будет распределяться не равномерно, что приведет к ухудшению геометрических характеристик плитки и отрицательно скажется на формах. Идеальным считается укладка, при которой каждый ряд плитки не давит на предыдущий. Для этого можно соорудить стеллаж по размерам тепловой камеры. • Если тепловая камера не герметична, поддоны заполненные формами накрыть полиэтиленовой пленкой, для предохранения от высыхания. • Сушка форм происходит в течении суток в тепловой камере при температура ~40° С . Внимание: важно не перегреть бетон в формах – это отрицательно сказывается на качестве бетона, а если температура превышает 70° С, формы выходят из строя. • После созревания бетона и набора необходимой прочности происходит распалубка готовых изделий. Данную операцию гораздо быстрее проводить на распалубочном столе, что в разы повышает производительность и снижает нагрузку на форму. Обычно бетон с применением модификаторов (например, УП-2 или Реламикс тип2) и цемента 500 Д0 (CEM 42,5R) готов к расформовке уже через 24 часа. • После распалубки плитку укладывают "лицом" к "лицу" перекладывая каждый такой слой специальными ячеистыми прокладками для удаления остатков влаги из бетона (в противном случае продукция может покрыться темными пятнами). В качестве альтернативы можно использовать любую пластиковую сетку (например, садовую) или деревянные рейки. • Далее плитка перекладывается на европоддоны и увязывается упаковочной лентой. • В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 4-7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 90 % от проектной прочности (7-10 суток с момента приготовления бетона).

Примечания

Для повышения долговечности бетона, его износоустойчивости и сопротивления удару в бетон можно добавлять также полипропиленовые, полиамидные или стеклянные щелочестойкие волокна длиной 5-20 мм и диаметром 5-50 мкм в количестве 0,7-1,0 кг на 1м3 бетона. Длина волокон должна соответствовать наибольшему диаметру крупного заполнителя в бетоне. Волокна, обладающие хорошей дисперсией, образуют в бетоне трехмерную решетку, которая значительно повышает прочность на изгиб, ударную стойкость и износостойкость бетона. Полипропиленовое и щелочестойкое стекловолокна вводят с водой затворения; полиамидное волокно вводят в готовую бетонную смесь, т.е. на последнем этапе, при этом время перемешивания смеси увеличивают на 30 -50с. Пластиковые формы моют в слабом растворе соляной кислоты (около 5%-7%), в принципе формы можно мыть и в кислоте большей концентрации, но это уже небезопасно для здоровья. Формы после мытья в кислоте необходимо промыть в растворе соды, а затем чистой водой.

* БЛОКСОПОЛИМЕРЫ, состоят из линейных макромолекул, содержащих чередующиеся блоки полимеров разл. состава или строения, соединенные между собой хим. связями. Строение макромолекул м. б. представлено, напр., схемами: (А)n-(В)m; (А)n-(В)m-(А)l-(В)k; (А)n-(В)m-(С)l; (А)n-Х-(В)m-Х-(А)l, где А, В, С-мономерные звенья; n, m, l, k-число этих звеньев в блоке; Х - фрагмент молекулы бифункционального низкомол. в-ва (сшивающего агента). Частный случай блоксополимеров - стереоблоксополимеры, содержащие в макромолекуле блоки одинакового состава, но разл. пространств. структуры. Число мономерных звеньев в блоке д. б. достаточным для проявления в нем всей совокупности св-в данного полимера. Если блоки состоят из несовместимых полимеров, то блоксополимеры приобретают микрогетерогенную структуру и в них сочетаются с в-ва полимеров, образующих отдельные блоки. На этом основан один из эффективных путей хим. модифицирования полимеров. Способы синтеза блоксополимеров: 1) взаимод. мономера с макромолекулярным инициатором - полимером, содержащим одну или две активные группы, способные вызыватьполимеризацию [при этом получают блоксополимеры строения (А)n-(В)m или (B)m-(A)n-(B)m; если при синтезе блоксополимеров первого типаактивный центр генерируется на конце блока (В)m с образованием "живущих" цепей (см. Анионная полимеризация), то м. б. получены сополимеры с заданным порядком чередования блоков]; 2) взаимод. между собой двух или большего числа полимеров или олигомеров, содержащих концевые функц. группы; 3) рекомбинация макрорадикалов, образующих разл. блоки. В большинстве случаев получают системы, содержащие не только блоксополимеры, но и гомополимеры (исходные или образовавшиеся при блоксополимеризации), к-рые на практике от блоксополимеров обычно не отделяют. К числу блоксополимеров, имеющих важное пром. значение, относятся термоэластопласты, макромолекулы к-рых состоят из блоков термопластов(полистирол, полиэтилен, полипропилен) и гибких блоков эластомеров (полибутадиен, полиизопрен, статистич. сополимеры бутадиена со стироломили этилена с пропиленом). Блоксополимеры, образуемые полимерами, резко различающимися по р-римости (напр., полиэтиленоксид -полипропиленоксид), используют для получения неионогенных ПАВ. Гидрофилизация волокнообразующих полимеров, напр.полиэтилентерефталата, введением в их макромолекулы гидрофильных блоков, напр. полиэтиленоксидных,-один из способов повышения восприимчивости полимеров к красителям.

Источник: «БЛОКСОПОЛИМЕРЫ»: Баттерд Г., Трегер Д., Свойства привитых и блок-сополимеров, пер. с англ., Л, 1970; Ношей А., Мак-Грат Дж., Блок-сополимеры, пер. с англ., М., 1980. В. П. Шибаев.

undefined на портале Коммерсанты.руformasuper.my1.ru